Барабанная сушилка – преимущества и недостатки. Сравнение с технологией АСКТ

Такой процесс, как удаление жидкости с поверхности или внутренних слоев материалов, широко используется разными предприятиями. В качестве удерживаемых веществ могут выступать: вода, бензин, метанол, бензино-изопропиловая смесь, а также многие другие. Для реализации такой процедуры существует несколько способов. Это отжатие, отсасывание, фильтрование, центрифугирование, поглощение химическими реагентам, прочее. Но особое место занимает такой метод обезвоживания как сушка. Сегодня мы рассмотрим преимущества и недостатки барабанных сушилок и сравним эту технологию сушки с АСКТ (аэродинамической сушкой комбинированного типа).

Барабан против вихрей

Под сушкой принято понимать процесс удаления влаги, который обеспечивается отводом образовавшихся паров или испарением. Производится такая процедура с учетом назначения исходного материала, особенностей его дальнейшего применения и последующей обработки. В результате сушки некоторые материалы меняют свои свойства, повышается их прочность, теплоизоляционные свойства. Для этого, в отраслях народного хозяйства, используют различные установки, позволяющие высушивать большие объемы сырья. Наиболее распространенным, среди такого оборудования, является сушильный барабан.

Назначение барабанных сушилок

Такие агрегаты в основном применяются для высушивания зернистых, а также кусковых материалов. В зависимости от качества перерабатываемого сырья, его вида, должна быть подобрана наиболее оптимальная конструкция сушильного барабана, его размер, проведены необходимые теплотехнические расчеты. Барабаны могут иметь производительность от 150 кг до 100 т в час, от чего будут зависеть размеры загрузочной камеры, камеры выгрузки, мощность теплогенератора, особенности механизма пылегазоочистки, а также подачи и удаления теплоносителя. Такое оборудование может различаться по способу подачи материала (механический или пневматический), а также по количеству барабанов в установке (максимум три).

Барабанные сушилки оснащены частотным приводом и современными системами автоматики. Это дает возможность регулировать автоматически скорость вращения барабана, температуру. Также появляется возможность устанавливать параметры сушки. Благодаря таким функциям, сушильное оборудование барабанного типа имеет оптимальные характеристики, что позволяет применять его в промышленности, а также сельском хозяйстве.

Сушильные барабаны – преимущества

Сушка сырья производится в однопроходном барабане, который находится в постоянном движении и перемешивает материал под воздействием нагретого воздуха. Беспрерывное вращение барабана разбивает сырье на части и превращает в однородную массу. Такие действия позволяют равномерно и качественно просушить сырье.

Барабан, как и поток горячего воздуха, движется за счет разряжения, создаваемого тягодувной машиной. Вентилятор соединен с ним воздухоотводом, который сделан из стойких металлов к коррозии. В зависимости от количества сырья, будет меняться температура и объем газовоздушной смеси.

Главными преимуществами сушильных барабанов можно считать:

- — Автоматизацию всех процессов;

- — Отсутствие сложностей с монтажом, запуском в работу;

- — Универсальная машина, возможность высушивать как строительные материалы или опилки, так и пищевые продукты;

Недостатки барабанной сушилки

К недостаткам барабанных сушильных установок можно отнести их большие габариты, а также немалые капитальные затраты. Но таких отрицательных моментов можно избежать, выбирая установку согласно произведенным ранее расчетам.

Неосторожная эксплуатация или конструкторские недостатки барабанной сушилки могут привести к возникновению пожара. Поэтому требуется точно соблюдать технику безопасности при работе и ответственно отнестись к выбору конкретной модели.

Низкий уровень качества получаемой продукции, когда требуется сохранить биоактивные вещества в конечном продукте. Например, потеря полезных веществ при сушке сырья растительного происхождения в среднем составляет порядка 40%.

Высокие эксплуатационные расходы также являются существенным недостатком барабанной сушилки. Для работы сушильного оборудования барабанного типа необходимо учитывать соотношение высушиваемого сырья с площадью соприкосновения нагретого металла. Это будет зависеть от размеров барабана, полок, частоты лопастей, количества обрабатываемого материала. Для нормальной работы агрегата, на 1 тонну сырья должно приходиться до 20-и квадратных метров нагреваемой площади.

Внутренние устройства, накапливающие тепло, будут работать экономичнее на 15% при наличии теплового компенсатора, а также системы автоматизации, управляющей процессом горения, температурой высушиваемого материала. Качественная теплоизоляция поможет сократить потери тепловой энергии внутренней и наружной части барабана.

Тем не менее, на тонну испаряемой влаги барабаном требуется от 1,2 до 1,3 мВт энергии.

Принцип работы барабанной сушилки

Установка такого типа представляет собой барабан, находящийся под наклоном, цилиндрической формы с двумя кольцами, которые во время вращения агрегата движутся по опорным роликам. С приподнятого конца загрузочной емкости, через питатель, поступает сырье. Затем оно попадает на винтовые лопасти, где и продолжает сушиться. После окончания процедуры, сырье перемещается вдоль барабана под воздействием внутренней насадки, под углом до 6°. Благодаря упорным роликам, осевое смещение барабана не допускается. Такая насадка равномерно распределяет материал по сечению емкости. Ее конструкция зависит от особенностей и размеров высушиваемого сырья.

Положительным качеством барабанных агрегатов является то, что, благодаря движению сушильного агента прямотоком, контролируется возможность чрезмерного высушивания, а также не допускается унос в противоположную сторону материала топочными газами. Для этого скорость подачи таких смесей поддерживается не больше 2-3 м/с. Поступление их идет из примыкающей к барабану топки. Она находится со стороны входа сырья и имеет специальную камеру для охлаждения наружным воздухом газов до требуемых температур.

Газы проходят через барабан по дымососу, который установлен за сушилкой. Между ними, в свою очередь, размещен циклон, нейтрализующий пыль. Такая конструкция препятствует износу вентилятора, предотвращая попадание мусора. Барабан работает на разряжении, газы не выходят из емкости через отверстия.

Особенности конструкции сушильного барабана

Для материалов, способных налипать на внутренние стенки барабана, а также для крупнокускового сырья, применяют подъемно-лопастную систему. Ее особенностью является захват лопастью материала из завала при вращении барабана, и возврат его обратно. Благодаря такому действию увеличивается участок соприкосновения с газовыми потоками. Такая система способствует расслоению газов, которое повышается при увеличении диаметра барабана и сокращении частоты его вращений.

Распределительно-перевалочная система используется для мелкого сырья, которое при перемешивании выделяет большое количество пыли, поэтому барабан имеет насадки с закрытыми ячейками. При перемешивании сырья по такой системе, оно все время находится в завале. В процессе перевалки образуются дополнительные поверхности испарения. Распределительная система с открытыми ячейками применяется для мелкокускового сырья, обладающего хорошей сыпучестью. Такие насадки обеспечивают полное пересыпание материала, распределяя его равномерно по сечению барабана.

Для переработки крупнокусковых, малосыпучих материалов, обладающих большой плотностью, используется секторная насадка. Она представляет собой закрепленные на внутренней стороне барабана желобки, под углом 100-150 °, которые разделяют рабочий объем барабана на несколько изолированных камер. Такая конструкция позволяет равномерно распределить материал, приблизить его к центру вращения барабана и увеличить заполняемость.

Сравнение барабанной сушилки с технологией АСКТ

Технология АСКТ применима при сушке сырья растительного и животного происхождения для фармацевтической и пищевой промышленности, производства кормов, а также для переработки биомасс и биоотходов самого широкого профиля.

Таблица: Сравнение популярной и используемой до сих пор барабанной сушилки АВМ 1,5 и технологии АСКТ (модификация кормовая на ДТ) согласно паспортным данным

| Наименование | Начальная влажность сырья | Производительность | Расход эл/эн. | Потеря биоактивных веществ | Расход топлива |

|---|---|---|---|---|---|

| АВМ 1,5 | 75% | 1.6 тонн/час | 231кВт в час | 40% | 450 кг = 511 литров/час топливо печное бытовое |

| АСКТ | 80% | 1.5 тонн/час | 138 кВт в час | 5,7 – 12% * | 15 литров/час ДТ |

* зависит от выбранного режима сушки

Расчет экономии на производстве 1 тонны конечной продукции можно произвести самостоятельно. В зависимости от региона и цен на энергоносители разница может достигать 8-12 раз в пользу технологии АСКТ.

Прочитать все о преимуществах технологии АСКТ и сделать самостоятельные выводы Вы можете, перейдя по этой ссылке.

Вконтакте

Google+

agroproplus.ru

Барабанные сушилки, производство барабанных сушилок.

Проекты наших сушилок и сушильных комплексов

Опросный лист по сушилкам

Цены на барабанные сушилки

Мы умеем ЭКОНОМИТЬ ваши деньги, мы

производим сушильные барабаны с расходом на тонну песка от 2,5 до 6,5 л. дизтоплива, но не

более 6,5 литров или не более 6,7 кубометров природного газа, если расход

топлива будет больше, то в течение года, согласно договору, мы будем Вам

оплачивать дополнительные финансовые расходы на топливо.

Мы первые в России обеспечили гарантийную работу сушильных двухопорных барабанов до 15 лет, кроме подшипников и редуктора барабана.

Мы первыми в России разработали систему низкотемпературной сушки и достигли расхода газа 2 м3 при 5% влажности на тонне песка.

Самые низкие цены на аналоги по производительности и гарантийному сроку, так же как и по экономичности, возьмите любой аналог любого производителя и сравните цены и экономику эксплуатации.

Гарантия 5 лет на барабаны серии СГМА и 2СГМА при трёхсменной работе, на сварочные швы и вращающийся корпус барабана гарантия 15 лет, ресурс барабанов превышает 30 лет, включая ролики, и приводные механизмы, кроме редуктора.

Конструкции сушилок для сушки песка.

Высокая экономичность сушильных барабанов нашей конструкции достигается высоким процентом взвешенного слоя (момент падения, в данной статье будем сравнивать работу сушилок по песку), на наших барабанах процент взвешенного слоя песка достигает 80% от общей массы проходимого песка в барабане, этот показатель в 4-7 раз выше, чем на сушильных одинарных и двойных барабанах классического исполнения. По принципу сушки, наши барабаны схожи не с классической работой сушильного барабана, принцип работы больше схож с работой сушилок с кипящим слоем. Сквозь взвешенный слой проходит воздух, с большой скоростью, продвигая значительно быстрее сухие и мелкие фракции песка, чем крупные и влажные. Например, время прохождения фракции песка с размерностью 0,1 мм. составляет 3-4 минуты с начала сушки, при влажности до 15% и до момента выхода из сушильного барабана при влажности 0,1-0,4 %. Время прохождения мерзлых комьев песка размером до 100 мм. (допускается до 15% от общей производительности) составляет до 30 минут, за это время происходит разбивание комьев механическим и тепловым воздействием.

Преимущества перед классическими сушильными барабанами. В 4-7 раз больший объём песка в 1 м3 горячего теплоносителя, при этом теплоноситель проходит через песок со значительно большей скоростью, более эффективно снимая влагу. За счёт более эффективного использования теплоносителя экономия по топливу выше в 2-3 раза.

Преимущества перед различными конструкциями сушилок с кипящим слоем. При небольшой экономии топлива барабанных сушилок с интенсивным взвешенным слоем по отношению к сушилкам с кипящим слоем, сушилки с механическим созданием взвешенного слоя и с горизонтальным продвижением не чувствительны к разнородности фракций, значительно более надежны и стабильны в работе, также сушилки с механически созданным взвешенным слоем эффективно удаляют глинистые и грунтовые примеси (до 15% от общей массы) в систему аспирации. Сушилки кипящего слоя (вертикально создаваемый воздухом взвешенный слой) перестают работать при попадании крупных комьев мерзлого песка, кусков глины и грунта.

Производим одни из самых современных сушильных барабанов, как определить клиентам передовые технологии сушки и ноу-хау, слушая заявления производителей:

Не слушайте никого, в том числе и нас – требуйте договор финансовой ответственности на расход топлива, если расход топлива меньше, чем у нас (2,7-6,7 м3 газа или 2,5-6,5 литров дизельного топлива на тонну песка), значит сушильные барабаны более технологичные и современные, чем нашего производства, если расход топлива больше, как правило, это копии устаревшего оборудования.

Сушка песка на современных трёхопорных сушилках!

Сушилки для песка и других сыпучих материалов на новых разработанных нами сушилах, с трёхопорной конструкцией на цепном приводе с 2013 года. Новые конструкции барабанов снижают нагрузки и имеют значительно меньший износ приводных узлов.

Подробнее в ролике:

Наш канал YouTube.

Мы считаем наше предприятие одним из основных производителей в России по разработке и производству барабанных сушилок для различных производств, таких как, производство сухих строительных смесей, горнодобывающая промышленность, асфальтобетонных заводов, пищевой промышленности, сельское хозяйство.

Более 5000 клиентов в России и за рубежом, нашим предприятием разработано и внедрено более 400 наименований сушильных барабанов различного применения.

Мы первыми из российских производителей разработали двойные барабаны с охлаждением и низкотемпературной сушкой.

Барабанные сушилки с прямой внутренней сушкой песка, извести, щебня, глины, руды, зерна и других материалов до 50 мм. в диаметре.

Барабанные сушилки с различными комплектами автоматизации, от эконом класса, до полной автоматизации сушильных производств любой сложности и производительности. Барабанная сушилка может автоматически управлять от загрузки бункера питателя, до загрузки бункера накопителя, контролируя все необходимые процессы.

Модели барабанных сушилок разработанных нашим предприятием

Серия С:

Эконом вариант барабанных сушилок на вальной или роликовой опоре с двойным или одинарным барабаном для сушки. Установка без наклона или с регулируемым разово наклоном. Корпус барабана изготовлен из слаболегированной стали 09Г2С или аналоги, расчёт толщины стенок корпуса барабана, один мм. на каждый метр длины корпуса барабана, но не менее четырёх мм. Внутренний объём из расчёта, на одну тонну высушиваемой фракции, площадь соприкосновения с нагретой поверхности не менее 10 м2. Корпус барабана рассчитан на полную остановку(запланированную, незапланированные аварийные при полной загрузке) во время процесса сушки при максимально допустимой производительности, при нагреве корпуса барабана до 360 °C. По дополнительному заказу клиентом предусмотрена установка автоматики управляющая процессом сушки. Гарантия на все узлы один год.

Серия СГМ:

Экономичные сушильные барабаны с одинарным корпусом для тепловой сушки различных фракций. Корпус барабана устанавливается с углом наклона -5+5 градусов. Барабан изготовлен из низколегированной стали 09Г2С, толщина стенок из расчёта, один мм. на каждый метр длины барабана, но не менее пяти мм. Возможно применение других марок стали, например – жаропрочных и химически активных нержавеющих сталей для сушки в пищевой и химической промышленностях. Внутренний объём получается из расчёта, на одну тонну высушиваемой фракции, площадь соприкосновения с нагретой поверхности не менее 12 м2.

Барабан рассчитан на полную остановку при полной загрузке во время процесса сушки (запланированные, аварийные и другие остановки барабана), при температурах 360-800 °C, в зависимости от исполнения корпуса барабана. Может быть укомплектована тепловым аккумулятором с лопастями, комплектуется теплоизоляцией внешнего корпуса барабана. По заказу клиента возможно установить многослойную теплоизоляцию с воздушной прослойкой в металлическом кожухе. Барабаны комплектуется уплотнениями (резина, металл), на стыках, также запорными механизмами на подаче и выдаче фракции. Автоматизация процесса сушки и герметизация барабана, позволяет экономить расход топлива барабанных сушилок СГМ на 20-40% в сравнении с другими сушильными барабанами без уплотнений и автоматизации. Комплектуется системой плавного пуска и остановки, с частотным преобразователем для регулировки оборотов вращения 1-12 об/мин, также комплектуется системой регулировки подачи воздуха.

Сушилки серии СГМ имеют широкое применение в различных отраслях при сушке таких фракций, как песок, руда, глина, зерно, щебень и других материалов.

Серия СВ и 2СВ

Барабанные сушилки с одинарным или двойным барабаном, с вальным приводом предназначенные для сушки фракций с небольшой удельной массой, в основном для сельскохозяйственной продукции.

Серия 2СГМ:

Данные барабанные сушилки с двойным барабаном, конструкционно являются самыми экономичными, по возможностям и комплектации как СГМ. В комплексе с автоматизацией и в сравнении с одинарным сушилками, экономия составляет от 20 до 60% топлива. Производятся в вариантах с охлаждением высушиваемой фракции и варианте повторного использования тепла.

Серия 3СГМ:

Высокоэкономичные вращающиеся сушильные барабаны с тройным барабаном, по возможностям и комплектации как СГМ, а по энергоэффективности как 2СГМ, но имеет меньший габарит по длине и больший в диаметре за счёт тройного барабана.

Серия 2СГМ-У:

Сушилка для сушки различных марок угля, антрацит, бурый уголь, каменный уголь. Для работы в паре с газовыми горелками, дизельными горелками, теплогенераторами на угле и щепе.

Комплекс по сушке угля.

Серия СГМ-ТГ:

Сушилка с конструктивно встроенным тепло генератором подвижного или неподвижного типа. Установка имеет угол наклона 0 градусов. Цилиндр барабана изготовлен из нержавеющей стали. Применяют для сушки ценных и особо ценных фракций, на которые недопустимо воздействие прямым нагревом топочных газов. Конструкция не требует дополнительной системы аспирации или фильтрации. Конструктивно сушилка с тепло генератором имеет три варианта температуры, сушка до 350 °C, до 650 °C и до 1100 °C.

Серия СГМ-ВТ:

Сушильный барабан для сушки и обжига(известняка, гипса). Установка имеет угол наклона 0 градусов. Цилиндр барабана изготовлен из жаропрочной стали 20Х23Н или аналогов. Рабочая температура до 1000 °C.

Серия С-ВР:

Сушилка с внешним разогревом в теплоизоляционном саркофаге. Установка имеет угол наклона 0 градусов. Цилиндр барабана изготовлен из низколегированной стали 09Г2С. Применяют для сушки для сушки особо лёгких ценных материалов.

Серия СГ:

Барабаны сушильные с установкой 0 градусов, с системами контроля и автоматизации, во всём остальном сушилка идентична сушильным барабанам серии С. Гарантия 2 года.

Горелка для сушки

Выбор промышленной горелки

зависит от назначения сушилки, производительности, просушиваемого материала,

состава, влажности и прочих характеристик.

Вид применяемого топлива, горелки могут работать на газу(сжиженный, природный),

жидкотопливные (дизель, мазут), твёрдотопливные(опилки, дрова) или

комбинированные горелки.

На основании многих факторов подбирается необходимая разновидность горелки и мощность.

Назначение барабанных сушилок

Сушилки барабанного типа участвуют в процессах обезвоживания, удаления влаги из фракции и изменение физико-химических свойств, сушка(обжиг) песка, гравия, известняка, руды, щебня, опила, угля, глины и др. сыпучих фракций. После теплотехнических расчётов, зависимых от влажности сырья, свойств и состава, подбирается оптимальная сушилка. По проекту изготавливаются камеры для загрузки и выгрузки, теплогенератор, механизм подачи и удаления теплоносителя, система пылегазоочистки. Комплектуются системами автоматики для контроля и регулировки рабочих температур и оборотов сушилки, что позволяет изменять параметры сушки, производительности и влажности, это даёт возможность применять сушилки(печи) в любых отраслях промышленности, сельском хозяйстве.

Принцип работы сушилки

Высушивание материала(сушка песка) происходит во внутренней части вращающаяся сушильного барабана, процесс нагрева, испарения и удаления влаги происходит во внутренней полости барабана за счёт подаваемого горячего воздуха, внутри которого по всей длине, расположены лопасти или полки (зависит от назначения сушилки, высушиваемой фракции, состава, влажности и прочих характеристик). Фракция, через различного типа питателей попадает через загрузочную камеру в барабанную сушилку. При вращении барабана, лопасти перемешивают и вводят во взвешенное состояние равномерно материал вдоль сушила и по диаметру, пересыпаясь с лопасти на лопасть высушиваются под воздействием нагретой поверхности металла и потока горячей воздушной массы (непрямой нагрев) создаваемый в тепло генераторе или смеси воздуха с топочным газом (прямой нагрев) создаваемый горелкой непосредственно внутри сушила. Просушенная фракция удаляется через разгрузочную камеру.

Конструкция сушилок

- Для сыпучих фракций удельным весом от 0.8 до 4.0 с малым процентом выноса: сушка песка, щебня, руды, глины и прочих. По принципу воздействии на фракцию — прямой нагрев топочных газов. Внутри сушильной камеры, изменяющимися по длине барабана углом наклона располагаются полки и имеют 30% от длины и лопатки 70%. Возможно доукомплектовать теплоизоляцией наружной части барабана и цепной тепловой завесой.

- Для сыпучих фракций удельным весом менее 0.8 с большим процентом выноса, для сушки золы и микросферы. Такие сушилки имеют меньшую скорость потока воздушных масс в сушильной камере. Комплектуются системой разделения воздушной массы от частиц высушиваемой фракции. По принципу воздействии на фракцию — прямой нагрев топочных газов, непрямой нагрев потоками горячего воздуха, водой или паром через полки.

Барабанные сушилки для зерна

ООО «Чайковское строительное оборудование» производит специализированные барабанные вращающаяся печи по температурным режимам (60-120 °C) и конструкции зерносушилки для различного вида зерна и зерновых культур. Подробнее о сушилках для зерна.

Автоматизация сушильных комплексов

ООО «ЧСО» разработало следующие системы автоматизации сушильных установок.

Полуавтоматическая система:

- Оператор контролирует и управляет за оборотами сушилки (влияет на время цикла сушки, т.е. на скорость прохождения фракции от входа и до выхода).

- Оператор контролирует и управляет скоростью вращения вентилятора аспирации (влияет на объём проходящего воздуха).

- Сигнальное и световое оповещение при занижении оптимальной температуры.

- Отключение горелки при завышении температуры.

Автоматическая система:

Автоматика выполняет все циклы и контроль параметров сушки в автоматическом режиме.

- Контролирует влажность на входе и на выходе.

- Контролирует работу горелки.

- Контролирует систему аспирации.

- Контролирует температурные режимы.

- Контролирует оптимальную пропускную способность.

- Дополнительно обеспечивается автоматический контроль за подачей и разгрузкой фракции.

Экономичность барабанных сушилок

Зависит от:

- Площади контакта нагретого металла с просушиваемой фракцией. Напрямую зависит от объёма камеры, частоты и интервала лопаток и лопастей. От назначения сушилки, производительности, фракции, влажности и т.д., камера достигает нагретой площади контакта до 20 м2 и более на тонну высушиваемого материала.

- Конструкций сберегающих тепло, уплотнения и различные запорные механизмы, времени материала во взвешенном состоянии внутри барабана.

- Автоматики управления процессом горения и температурными режимами камеры и фракции, регулирования объёма проходимого воздуха.

Ресурс сушилок

Зависит от:

- Точности сборки и монтажа установки.

- Угла наклона барабана, меньший наклон барабана, меньше нагрузка на его приводные части, соответственно больше ресурс приводных механизмов. Нами разработано две модификации сушилок, установка в 1 градус, и установка под 0 градусов.

- Марки стали, толщины металла и должна придерживаться соотношения, не менее 1 мм. на каждый метр длины цилиндра барабана, но не менее 4 мм.

- От перепада температур в барабане, температуры нагрева стенок металла не должны превышать его допустимых характеристик.

Как неспециалисту правильно подобрать барабанную сушилку

Сушильная установка должна соответствовать следующим минимальным требованиям:

- Площадь контакта просушиваемой фракции с нагретым металлом, внутри металлического цилиндра, должен составлять не менее 10 м2 на одну тонну высушиваемой фракции, расчётный объём внутренней части барабана

должен быть не менее 1 м3. Чем меньше общая площадь металла, тем меньше принимает тепло от горячих газов и меньше передаёт тепло к фракции. Нарушение этих минимальных параметров, влечёт к нерациональному расходу

тепла, утолщению слоя высушиваемого материала, вследствие чего увеличивается расход топлива соответственно снижается рентабельность сушки, также это приводит к сокращению ресурса барабана.

Предупреждение!

Имеет место тенденция от недобросовестных поставщиков, уменьшение объёма сушилки, обосновывая особенностями технологии и особыми видами лопастей и лопаток. Пока нет таких технологий,

если это не связано с увеличением объёма сушильной камеры. Это вам могут подтвердить западноевропейские производители аналогичного оборудования.

29.04.2019 07:16

prom59.ru

Барабанная сушилка для опилок: виды, устройство, принцип работы

Эти устройства широко распространены в России благодаря своей простой конструкции и эффективности. Сушильный барабан применяют не только для древесины, но и для других сыпучих материалов — лузги разных культур, песка и различного минерального сырья.

Если вы ищете сушильный барабан для опилок и щепы, мы рады предложить вам наши аппараты АВМ 0.65 и АВМ 1.5 c производительностью до 1200 и до 2500 кг в час по опилу.

Виды барабанных сушилок

Основное назначение устройства – сушка материалов с мелкой фракцией при помощи топочных газов или горячих воздушных потоков. Непрерывное воздействие вращения, ворошения и горячего воздуха позволяют быстро и равномерно испарить влагу из большого объема сырья.

Существуют различные виды барабанных сушилок, которые разделяются по следующим признакам:

Конструкция

-

Однопроходная (одинарная): такой агрегат имеет одинарные стенки, вдоль которых двигается влажное сырье. Он «прогоняет» массу через себя один раз.

-

Двуxпpoxoдная (двoйная) сушилка барабанного типа – имеет двойные стенки: внутреннюю и внешнюю полости. Материал, который прошел через центральную полость, направляется на прогон по внешней части. Таким образом, увеличивается время нахождения опилок в камере и достигается более высокое качество сушки.

-

Tpёxпpoxoдная (тpoйная) сушилка – аналогичное устройство с двумя рядами внутренних стенок. Материал прогоняется по длине барабана три раза.

Вид нагрева

-

Б.С. с прямым нагревом – опил внутри емкости напрямую обдувается топочными газами

-

Б.С. с непрямым нагревом – в топочном блоке или теплогенераторе идет нагрев воздуха, который затем становится агентом сушки.

Устройства с непрямым нагревом, в свою очередь, делят на прямоточные, противоточные и комбинированные.

-

Прямоточные барабаны направляют ток воздуха и материал в одну сторону. Такая конструкция наиболее широко распространена.

-

Противоточные — направляют поток воздуха навстречу материалу.

-

Комбинированные — воздушные потоки направляются навстречу друг другу, всесторонне просушивая сырье.

Устройство барабанной сушилки

Барабан – это горизонтально установленный цилиндр из листовой стали толщиной до 2 см. В диаметре он может насчитывать 1 до 3 метров. Длина цилиндра – от 6 метров. Устройство часто устанавливается с уклоном 3-5% на опорные ролики. Один из роликов оснащен контроллером, который оповещает об изменении положения камеры. С одной стороны к камере подключен топочный блок, с другой стороны материал принимает разгрузочная камера.

Вращение барабана осуществляется при помощи закрепленной в середине камеру венцовой шестерни, которая соединяется с ведущей шестерней и приводом. За минуту устройство проделывает до 8 полных оборотов. Внутри различные по конструкции барабаны могут иметь рельеф, мешалки, выступы, которые помогают ворошить сырье, разбивать слежавшиеся комки, продвигать их вперед к разгрузочному люку.

Устройство барабанных сушилок предполагает внешнюю загрузку сыпучих материалов. Для этого обычно используются шнековые или скребковые транспортеры.

Сушильный барабан: видео схема работы сушильного комплекса

Принцип работы барабанной сушилки

Итак, щепа и опил загружаются в камеру и начинают под наклоном перемещаться по стенкам вниз по направлению к разгрузочному отсеку. Внутренние лопасти и рельефы барабана разбивают слежавшиеся комки сырья. Из топочной камеры или из теплогенератора внутрь цилиндра нагнетается нагретая до 600-700 °С газо-воздушная смесь. Она обдает материал и нагревает его. Влага непрерывно испаряется. Просушенный материал выгружается через люк. После прохода через камеру газы охлаждаются до температуры 80-120° С и далее направляются в циклон. Там из них выделяется древесная пыль и загрязняющие воздух вещества.

Для контроля сушки требуется один оператор. Необходимо отслеживать баланс температуры и объема древесной фракции: при повышенной t подается большее количество щепы или снижается t на входе. И наоборот, при t на выходе ниже среднего оператор повышает ее на входе или снижает объем щепы.

Преимущества сушильных барабанов для щепы

Барабанная сушилка для сыпучих материалов – несомненный лидер в своем классе. Эта технология используется традиционно, она отлично изучена и не обещает владельцу пеллетного бизнеса неприятных сюрпризов.

Недостатки барабанной сушилки

В качестве недостатков агрегата обычно называют его большие размеры. Такую конструкцию непросто транспортировать и установить в общей цепи комплекса. Проблемы с габаритами решаются с помощью секционных конструкций, которые позволяют без труда перевозить и собирать барабан на месте установки.

Еще один недостаток – высокая цена устройства за счет металлоемкости и сложности производства.

Безопасность сушильного комплекса

При организации комплекса сушки уделите особое внимание пожарной безопасности. Сочетание высоких температур и горючих материалов может привести к возгоранию при различных дисбалансах. Поэтому стоит пойти на следующие меры:

-

Установить надежную систему пожаротушения, рассчитанную на залив барабана, циклонов и резервуара с просушенным сырьем.

-

Оператор должен следить, чтобы устройство не останавливалось при высоких температурах, а если такое произошло – активировать систему тушения, залив барабан водой.

-

Надежно закрепить конструкцию с помощью фиксаторов, чтобы он не сошел с опорных роликов.

-

Исключить попадание в камеру крупнокусковых отходов. Они имеют легко могут загореться внутри камеры, а также забить транспортер на выгрузке.

-

Комплекс должен быть автоматизирован, а данные о параметрах работы и по температуре должны заноситься в архив.

-

Важно контролировать объем и скорость поступающего горячего воздуха. Возгорания возможны как при низкой, так и при слишком высокой скорости воздушных потоков. Объем и скорость воздуха зависят от времени года и от влажности сырья. Например, зимой сырье требуется дольше держать в камере для достижения нужной сухости. Контроль потока воздуха происходит за счет переключения скорости вентилятора или с помощью регулирующей заслонки на дымососе.

Сушильный барабан для опилок и щепы от АЛБ Групп

Наша компания выпускает сушильные барабаны АВМ 0.65 и 1.5. Агрегаты АВМ – наиболее востребованные в пеллетном бизнесе, поскольку они отлично справляются со своими задачами: просушивают щепу с 50% до 8-12% влажности.

-

Однопроходные сушильные барабаны АВМ от АЛБ имеют длину цилиндра 5 и 11,5 м. Возможно изготовление на заказ под ваши запросы.

-

Обеспечена возможность контроля температуры теплоносителя как на входе, так и на выходе из барабана, что обеспечивает стабильно высокие результаты процесса сушки.

-

Оборудование изготавливается с применением высокоточной лазерной резки, что обеспечивает выверенную геометрию агрегата. Вследствие этого исключаются перекосы при вращении, которые обычно ведут к поломке.

АЛБ Групп имеет значительный опыт в организации сушильных комплексов.

Обязательно задайте нам вопросы по поводу барабанных сушилок АВМ и их работы!

Пишите в контактную форму или звоните по телефону +7 (831) 211-94-85, мы обязательно ответим в течение часа.

albnn.com

назначение, принцип действия. Особенности применения прямоточных и противоточных сушилок. Насадки и их типы.

Эти сушилки широко применяются для непрерывной сушки при атмосферном давлении кусковых, зернистых и сыпучих материалов (минеральных солей, фосфоритов и др.).

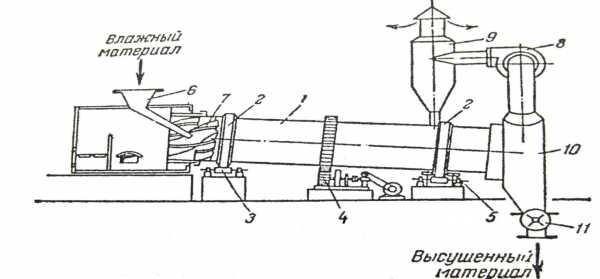

Барабанная сушилка (рис.) имеет цилиндрический барабан 1, установленный с небольшим наклоном к горизонту (1/15—1/50) и опирающийся с помощью бандажей 2 на ролики 3. Барабан приводится во вращение электродвигателем через зубчатую передачу 4 и редуктор. Число оборотов барабана обычно не превышает 5—8 мин-1;положение его в осевом направлении фиксируется упорными роликами 5. Материал подается в барабан питателем 6, предварительно подсушивается, перемешиваясь лопастями 7 приемно-винтовой насадки, а затем поступает на внутреннюю насадку, расположенную вдоль почти всей длины барабана.

1- барабан; 2 – бандажи; 3 – опорные ролики; 4 — передача; 5 – опорно-упорные ролики; 6 – питатель; 7 – лопасти; 8 – вентилятор; 9 – циклон; 10 – разгрузочная камера; 11 – разгрузочное устройство

Насадка обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана, а также его тесное соприкосновение при пересыпании с сушильным агентом – топочными газами. Газы и материал особенно часто движутся прямотоком, что помогает избежать перегрева материала, так как в этом случае наиболее горячие газы соприкасаются с материалом, имеющим наибольшую влажность. Чтобы избежать усиленного уноса пыли с газами последние просасываются через барабан вентилятором 8 со средней скоростью, не превышающей 2-3 м/сек. Перед выбросом в атмосферу отработанные газы очищаются от пыли в циклоне 9. На концах барабана часто устанавливают уплотнительные устройства (например, лабиринтные), затрудняющие утечку сушильного агента.

У разгрузочного конца барабана имеется подпорное устройство в виде сплошного кольца или кольца, образованного кольцеобразно расположенными поворотными лопатками (в виде жалюзи). Назначение этого кольца — поддерживать определенную степень заполнения барабана материалом; как правило, степень заполнения не превышает 20%. Время пребывания обычно регулируется скоростью вращения барабана и реже — изменением угла его наклона. Высушенный материал удаляется из камеры 10 через разгрузочное устройство 11, с помощью которого герметизируется камера 10 и предотвращается поступление в нее воздуха извне. Подсосы воздуха привели бы к бесполезному увеличению производительности и энергии, потребляемой вентилятором 8.

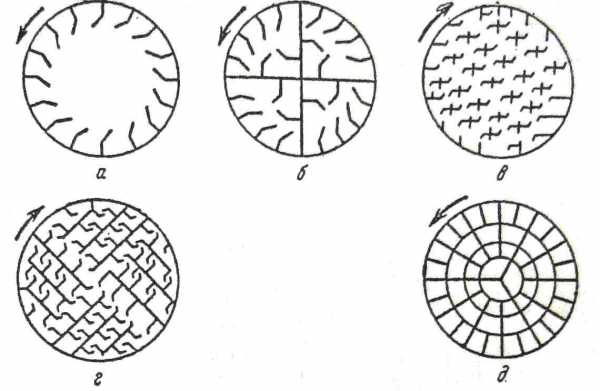

Устройство внутренней насадки (рис. 1.6) барабана зависит от размера кусков и свойств высушиваемого материала.

а — подъемно-лопастная; б — секторная; в, г — распределительная; д – перевалочная

Подъемно-лопастная насадка используется для сушки крупнокусковых и склонных к налипанию материалов, а секторная насадка — для малосыпучих и крупнокусковых материалов с большой плотностью.

Для мелко кусковых, сильно сыпучих материалов широко применяются распределительные насадки. Сушка тонкоизмельченных, пылящих материалов производится в барабанах, имеющих перевалочную насадку с закрытыми ячейками. Иногда используют комбинированные насадки, например подъемно-лопастную (в передней части аппарата) и распределительную.

Типы промышленных барабанных сушилок разнообразны: сушилки, работающие при противотоке сушильного агента и материала, с использованием воздуха в качестве сушильного агента, контактные барабанные сушилки и др

studfile.net

Барабанная сушилка – преимущества и недостатки. Сравнение с технологией АСКТ

Такой процесс, как удаление жидкости с поверхности или внутренних слоев материалов, широко используется разными предприятиями. В качестве удерживаемых веществ могут выступать: вода, бензин, метанол, бензино-изопропиловая смесь, а также многие другие. Для реализации такой процедуры существует несколько способов. Это отжатие, отсасывание, фильтрование, центрифугирование, поглощение химическими реагентам, прочее. Но особое место занимает такой метод обезвоживания как сушка. Сегодня мы рассмотрим преимущества и недостатки барабанных сушилок и сравним эту технологию сушки с АСКТ (аэродинамической сушкой комбинированного типа).

Под сушкой принято понимать процесс удаления влаги, который обеспечивается отводом образовавшихся паров или испарением. Производится такая процедура с учетом назначения исходного материала, особенностей его дальнейшего применения и последующей обработки. В результате сушки некоторые материалы меняют свои свойства, повышается их прочность, теплоизоляционные свойства. Для этого, в отраслях народного хозяйства, используют различные установки, позволяющие высушивать большие объемы сырья. Наиболее распространенным, среди такого оборудования, является сушильный барабан.

Назначение барабанных сушилок

Такие агрегаты в основном применяются для высушивания зернистых, а также кусковых материалов. В зависимости от качества перерабатываемого сырья, его вида, должна быть подобрана наиболее оптимальная конструкция сушильного барабана, его размер, проведены необходимые теплотехнические расчеты. Барабаны могут иметь производительность от 150 кг до 100 т в час, от чего будут зависеть размеры загрузочной камеры, камеры выгрузки, мощность теплогенератора, особенности механизма пылегазоочистки, а также подачи и удаления теплоносителя. Такое оборудование может различаться по способу подачи материала (механический или пневматический), а также по количеству барабанов в установке (максимум три).

Барабанные сушилки оснащены частотным приводом и современными системами автоматики. Это дает возможность регулировать автоматически скорость вращения барабана, температуру. Также появляется возможность устанавливать параметры сушки. Благодаря таким функциям, сушильное оборудование барабанного типа имеет оптимальные характеристики, что позволяет применять его в промышленности, а также сельском хозяйстве.

Сушильные барабаны – преимущества

Сушка сырья производится в однопроходном барабане, который находится в постоянном движении и перемешивает материал под воздействием нагретого воздуха. Беспрерывное вращение барабана разбивает сырье на части и превращает в однородную массу. Такие действия позволяют равномерно и качественно просушить сырье.

Барабан, как и поток горячего воздуха, движется за счет разряжения, создаваемого тягодувной машиной. Вентилятор соединен с ним воздухоотводом, который сделан из стойких металлов к коррозии. В зависимости от количества сырья, будет меняться температура и объем газовоздушной смеси.

Главными преимуществами сушильных барабанов можно считать:

- – Автоматизацию всех процессов;

- – Отсутствие сложностей с монтажом, запуском в работу;

- – Универсальная машина, возможность высушивать как строительные материалы или опилки, так и пищевые продукты;

Недостатки барабанной сушилки

К недостаткам барабанных сушильных установок можно отнести их большие габариты, а также немалые капитальные затраты. Но таких отрицательных моментов можно избежать, выбирая установку согласно произведенным ранее расчетам.

Неосторожная эксплуатация или конструкторские недостатки барабанной сушилки могут привести к возникновению пожара. Поэтому требуется точно соблюдать технику безопасности при работе и ответственно отнестись к выбору конкретной модели.

Низкий уровень качества получаемой продукции, когда требуется сохранить биоактивные вещества в конечном продукте. Например, потеря полезных веществ при сушке сырья растительного происхождения в среднем составляет порядка 40%.

Высокие эксплуатационные расходы также являются существенным недостатком барабанной сушилки. Для работы сушильного оборудования барабанного типа необходимо учитывать соотношение высушиваемого сырья с площадью соприкосновения нагретого металла. Это будет зависеть от размеров барабана, полок, частоты лопастей, количества обрабатываемого материала. Для нормальной работы агрегата, на 1 тонну сырья должно приходиться до 20-и квадратных метров нагреваемой площади.

Внутренние устройства, накапливающие тепло, будут работать экономичнее на 15% при наличии теплового компенсатора, а также системы автоматизации, управляющей процессом горения, температурой высушиваемого материала. Качественная теплоизоляция поможет сократить потери тепловой энергии внутренней и наружной части барабана.

Тем не менее, на тонну испаряемой влаги барабаном требуется от 1,2 до 1,3 мВт энергии.

Принцип работы барабанной сушилки

Установка такого типа представляет собой барабан, находящийся под наклоном, цилиндрической формы с двумя кольцами, которые во время вращения агрегата движутся по опорным роликам. С приподнятого конца загрузочной емкости, через питатель, поступает сырье. Затем оно попадает на винтовые лопасти, где и продолжает сушиться. После окончания процедуры, сырье перемещается вдоль барабана под воздействием внутренней насадки, под углом до 6°. Благодаря упорным роликам, осевое смещение барабана не допускается. Такая насадка равномерно распределяет материал по сечению емкости. Ее конструкция зависит от особенностей и размеров высушиваемого сырья.

Положительным качеством барабанных агрегатов является то, что, благодаря движению сушильного агента прямотоком, контролируется возможность чрезмерного высушивания, а также не допускается унос в противоположную сторону материала топочными газами. Для этого скорость подачи таких смесей поддерживается не больше 2-3 м/с. Поступление их идет из примыкающей к барабану топки. Она находится со стороны входа сырья и имеет специальную камеру для охлаждения наружным воздухом газов до требуемых температур.

Газы проходят через барабан по дымососу, который установлен за сушилкой. Между ними, в свою очередь, размещен циклон, нейтрализующий пыль. Такая конструкция препятствует износу вентилятора, предотвращая попадание мусора. Барабан работает на разряжении, газы не выходят из емкости через отверстия.

Особенности конструкции сушильного барабана

Для материалов, способных налипать на внутренние стенки барабана, а также для крупнокускового сырья, применяют подъемно-лопастную систему. Ее особенностью является захват лопастью материала из завала при вращении барабана, и возврат его обратно. Благодаря такому действию увеличивается участок соприкосновения с газовыми потоками. Такая система способствует расслоению газов, которое повышается при увеличении диаметра барабана и сокращении частоты его вращений.

Распределительно-перевалочная система используется для мелкого сырья, которое при перемешивании выделяет большое количество пыли, поэтому барабан имеет насадки с закрытыми ячейками. При перемешивании сырья по такой системе, оно все время находится в завале. В процессе перевалки образуются дополнительные поверхности испарения. Распределительная система с открытыми ячейками применяется для мелкокускового сырья, обладающего хорошей сыпучестью. Такие насадки обеспечивают полное пересыпание материала, распределяя его равномерно по сечению барабана.

Для переработки крупнокусковых, малосыпучих материалов, обладающих большой плотностью, используется секторная насадка. Она представляет собой закрепленные на внутренней стороне барабана желобки, под углом 100-150 °, которые разделяют рабочий объем барабана на несколько изолированных камер. Такая конструкция позволяет равномерно распределить материал, приблизить его к центру вращения барабана и увеличить заполняемость.

Сравнение барабанной сушилки с технологией АСКТ

Технология АСКТ применима при сушке сырья растительного и животного происхождения для фармацевтической и пищевой промышленности, производства кормов, а также для переработки биомасс и биоотходов самого широкого профиля.

Сравнение популярной и используемой до сих пор барабанной сушилки АВМ 1,5 и технологии АСКТ Яваджра (модификация кормовая на ДТ) согласно паспортным данным АВМ 1,5:

- начальная влажность сырья — 75%,

- производительность — 1.6 тонн/час,

- потребление электроэнергии — 231кВт в час,

- потеря полезных веществ — 40%,

- потребление топлива теплогенератором — 450 кг = 511 литров/час топливо печное бытовое

АСКТ:

- начальная влажность сырья — 80%,

- производительность — 1.5 тонн/час

- потребление электроэнергии — 138 кВт в час,

- потеря полезных веществ — 5,7 – 12% *,

- потребление топлива теплогенератором — 15 литров/час ДТ

* зависит от выбранного режима сушки

Расчет экономии на производстве 1 тонны конечной продукции можно произвести самостоятельно. В зависимости от региона и цен на энергоносители разница может достигать 8-12 раз в пользу технологии АСКТ.

Прочитать все о преимуществах технологии АСКТ и сделать самостоятельные выводы Вы можете, перейдя по этой ссылке.

spark.ru

Сушильный барабан для сыпучих материалов. Барабанная сушилка.

Назначение

Сушильный барабан предназначен для сушки сыпучих материалов топочными газами в различных отраслях промышленности: строительных материалов, металлургической, химической, стекольной и т. д.

В промышленности строительных материалов сушильный барабан устанавливается в технологических линиях для тепловой сушки и обжига гипса, известняка, глины, песка, мела и др. сыпучих материалов крупностью частиц от 0 до 80 мм в зависимости от диаметров применяемых барабанов.

Данные сушилки являются прямоточными, т.е. подача материала и топочных газов осуществляется параллельно.

Температура топочных газов, поступающих в барабан, не должна превышать 600 — 900°С. При более высокой температуре внутренние перегородки корпуса быстро перегорают, а материал может потерять свои свойства или воспламениться. Температура дымовых газов на выходе из барабана составляет 100-200 0С, температура материала — около 100°С.

Сушильный барабан имеет ряд преимуществ перед другими сушилками (например, пневматическими или паровыми трубчатыми):

— благодаря непрерывному перемешиванию при вращении сушилки частицы высушиваемого материала соприкасаются с газами очень короткое время, что позволяет применять более высокую температуру газов;

— применение газов с высокой температурой делает эти сушилки очень экономичными как по расходу тепла, так и по расходу энергии;

— барабанная сушилка имеет сравнительно большую производительность;

— при использовании определённых типов насадок, в этих сушилках можно подсушивать кусковые материалы, не обладающие сыпучими свойствами.

Сушильный барабан (барабанная сушилка) — Устройство.

Барабанная сушилка состоят из корпуса 1 с внутренними насадками, станции опорной 2, станции опорно-упорной 3, привода 4.

Цилиндрический корпус 1 двумя бандажами (опорным 5 и опорно-упорным 6) опирается на роликовые опоры 2 и 3. Вращается барабан с частотой 3 –7,5 об/мин от привода 4 через зубчато — венцовую пару 7. Опорные ролики и приводной механизм монтируются на рамах, установленных под углом 1 — 4° к горизонту и закрепленных на фундаментах.

Сушильный барабан — Размеры

|

Диаметр бараб. D,мм |

L=4000,мм |

L=6000,мм |

L=8000,мм |

L=10000,мм |

L=12000,мм |

L=14000,мм |

L=16000,мм |

L=20000,мм |

L=22000,мм |

L3 |

Н |

Н1 |

|||||||||

|

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

L1 |

L2 |

||||

|

1000 |

850 |

2300 |

1250 |

3500 |

1650 |

4700 |

2050 |

5900 |

2500 |

7000 |

— |

— |

— |

— |

— |

— |

— |

— |

800 |

1140 |

1000 |

|

1200 |

— |

— |

1250 |

3500 |

1650 |

4700 |

2050 |

5900 |

2500 |

7000 |

2900 |

8200 |

— |

— |

— |

— |

— |

— |

800 |

1210 |

1110 |

|

1600 |

— |

— |

1250 |

3500 |

1650 |

4700 |

2050 |

5900 |

2500 |

7000 |

2900 |

8200 |

— |

— |

— |

— |

— |

— |

925 |

1585 |

1370 |

|

2000 |

— |

— |

— |

— |

1650 |

4700 |

2050 |

5900 |

2500 |

7000 |

2900 |

8200 |

3350 |

9300 |

— |

— |

— |

— |

925 |

2215 |

1920 |

|

2200 |

— |

— |

— |

— |

— |

— |

2050 |

5900 |

2500 |

7000 |

2900 |

8200 |

3350 |

9300 |

4150 |

11700 |

— |

— |

2000 |

2260 |

2000 |

|

2800 |

— |

— |

— |

— |

— |

— |

— |

— |

2500 |

7000 |

2620 |

8760 |

3350 |

9300 |

4150 |

11700 |

5150 |

11700 |

2500 |

2340 |

2230 |

L – длина корпуса барабана L1 – расстояние от края барабана до оси бандажа

L2 – расстояние между осями бандажей L3 – расстояние от оси бандажа до оси венца

Н – расстояние от оси барабана до рамы двигателя Н1 — расстояние от оси барабана до опор

Технические характеристики барабанов Æ 1,0 м

|

|

Длина корпуса барабана, мм |

|||||

|

4000 |

6000 |

8000 |

10000 |

12000 |

||

|

Производительность по кварцевому песку, т/час при начальной влажности 10%, конечной влажности 0,5 |

1-2,2 |

2,5-3,5 |

3,5-4,5 |

4,5-5,5 |

5,5-6,5 |

|

|

Объем корпуса барабана, м3 |

3,14 |

4,72 |

6,28 |

7,85 |

9,42 |

|

|

Масса, кг |

2320 |

2970 |

3620 |

4270 |

4920 |

|

|

Частота вращения барабана, об/мин |

3,7/5/7,5 |

|||||

|

Угол наклона корпуса барабана к горизонту, град |

1-4 |

|||||

|

Редуктор |

1Ц2У-160-40-12(21) |

1Ц2У-200-40-12(21) |

||||

|

Двигатель |

Типоразмер |

5А132М8/6/4 |

5А160 S8/6/4 |

|||

|

Мощность, кВт |

2,8 / 3,0 / 6,0 |

4 / 4,5 / 7,5 |

||||

|

Частота вращения, об/мин |

750 / 1000 / 1500 |

|||||

Технические характеристики барабанов Æ 1,2 м

|

|

Длина корпуса барабана, мм |

|||||

|

6000 |

8000 |

10000 |

12000 |

14000 |

||

|

Производительность по кварцевому песку, т/час при начальной влажности 10%, конечной влажности 0,5 |

3,5-4,5 |

4,5-6,0 |

6,0-7,5 |

7,5-9,0 |

9,0-10,5 |

|

|

Объем корпуса барабана, м3 |

6,78 |

9,05 |

11,31 |

13,57 |

15,83 |

|

|

Масса, кг |

5470 |

6450 |

7430 |

8410 |

9390 |

|

|

Частота вращения барабана, об/мин |

3,5/5,2/6,5 |

|||||

|

Угол наклона корпуса барабана к горизонту, град |

1-4 |

|||||

|

Редуктор |

1Ц2У-200-40-12(21) |

1Ц2У-250-40-12(21) |

||||

|

Двигатель |

5А160 S8/6/4 |

5А160 S8/6/4 |

4А180М8/6/4 |

|||

|

4 / 4,5 / 7,5 |

4 / 4,5 / 7,5 |

8 / 10 / 12,5 |

||||

|

750 / 1000 / 1500 |

750 / 1000 / 1500 |

|||||

Технические характеристики барабанов Æ 1,6 м

|

|

Длина корпуса барабана, мм |

|||||

|

6000 |

8000 |

10000 |

12000 |

14000 |

||

|

Производительность по кварцевому песку, т/час при начальной влажности 10%, конечной влажности 0,5 |

7,0-9,0 |

9,0-11,5 |

11,5-14,0 |

14,0-16,0 |

16,0-18,0 |

|

|

Объем корпуса барабана, м3 |

12,06 |

16,08 |

20,1 |

24,13 |

28,15 |

|

|

Масса, кг |

9650 |

11200 |

12750 |

14300 |

15850 |

|

|

Частота вращения барабана, об/мин |

3,14/4,15/6,2 |

|||||

|

Угол наклона корпуса барабана к горизонту, град |

1-4 |

|||||

|

Редуктор |

1Ц2У-250-31,5-12(21) |

1Ц2У-250-31,5-12(21) |

||||

|

Двигатель |

Типоразмер |

4А180М8/6/4 |

5А200М8/6/4 |

|||

|

Мощность, кВт |

8/ 10/ 12,5 |

10,0 / 12,0 / 17,0 |

||||

|

Частота вращения, об/мин |

750 / 1000 / 1500 |

|||||

Технические характеристики барабанов Æ 2,0 м

|

|

Длина корпуса барабана, мм |

|||||

|

8000 |

10000 |

12000 |

14000 |

16000 |

||

|

Производительность по кварцевому песку, т/час при начальной влажности 10%, конечной влажности 0,5 |

14,0-17,0 |

17,0-20,0 |

20,0-25,0 |

25,0-29,0 |

29,0-32,0 |

|

|

Объем корпуса барабана, м3 |

25,13 |

31,42 |

37,7 |

44,0 |

50,26 |

|

|

Масса, кг |

13385 |

15170 |

17000 |

18750 |

20525 |

|

|

Частота вращения барабана, об/мин |

|

|||||

|

Угол наклона корпуса барабана к горизонту, град |

1-4 |

|||||

|

Редуктор |

1Ц2У-250-31,5-12(21) |

1Ц2У-315-31,5-12(21) |

||||

|

Двигатель |

Типоразмер |

5А200М8/6/4 |

5А200L8/6/4 |

|||

|

Мощность, кВт |

10,0 / 12,0 / 17,0 |

12 / 15 / 20 |

||||

|

Частота вращения, об/мин |

750/1000/1500 |

|||||

Технические характеристики барабанов Æ 2,2 м

|

|

Длина корпуса барабана, мм |

|||||

|

10000 |

12000 |

14000 |

16000 |

20000 |

||

|

Производительность по кварцевому песку, т/час при начальной влажности 10%, конечной влажности 0,5 |

20,0-25,0 |

25,0-29,0 |

29,0-33,0 |

33,0-38,0 |

38,0-49,0 |

|

|

Объем корпуса барабана, м3 |

38,01 |

45,62 |

53,22 |

60,82 |

76,02 |

|

|

Масса, кг |

28460 |

30860 |

33260 |

35660 |

40460 |

|

|

Частота вращения барабана, об/мин |

3,15 / 4 / 6,3 |

|||||

|

Угол наклона корпуса барабана к горизонту, град |

1-4 |

|||||

|

Редуктор |

1Ц2У-315-31,5-12(21) |

1Ц2У-355-31,5-12(21) |

||||

|

Двигатель |

Типоразмер |

5А250S8/6/4 |

4АМ250М8/6/4 |

|||

|

Мощность, кВт |

22 / 25 / 33 |

22 / 30 / 37 |

||||

|

Частота вращения, об/мин |

750/1000/1500 |

|||||

Технические характеристики барабанов Æ 2,8 м

|

|

Длина корпуса барабана, мм |

|||||

|

12000 |

14000 |

16000 |

20000 |

22000 |

||

|

Производительность по кварцевому песку, т/час при начальной влажности 10%, конечной влажности 0,5 |

40,0-46,0 |

46,0-51,0 |

51,0-61,0 |

61,0-76,0 |

76,0-84,0 |

|

|

Объем корпуса барабана, м3 |

73,9 |

86,20 |

98,52 |

123,1 |

135,4 |

|

|

Масса, кг |

59060 |

62520 |

65980 |

72900 |

76360 |

|

|

Частота вращения барабана, об/мин |

4,12 |

|||||

|

Угол наклона корпуса барабана к горизонту, град |

1-4 |

|||||

|

Редуктор |

1Ц2У-400-31,5-12(21) |

1Ц2У-450-31,5-12(21) |

||||

|

Двигатель |

Типоразмер |

4АМ250М6 |

4АМ280S6 |

|||

|

Мощность, кВт |

55 |

75 |

||||

|

Частота вращения, об/мин |

1000 |

|||||

Описание работы

Барабанная сушилка просушивает материал газами из топок или отходящими дымовыми газами из зоны охлаждения печей. Топки (теплогенераторы) работают на газообразном или жидком топливе, сжигание которого происходит в горелке.

Топочные газы омывают пересыпающийся материал, нагревают его и поглощают содержащуюся в нем влагу. Для активизации передачи тепла барабаны внутри снабжены различными внутренними теплообменными устройствами. В серийно выпускаемой конструкции устанавливаются насадки: в начале – винтовая, в средней части – подъемно – лопастная, в конце – секторная.

В зависимости от свойств сушимого материала могут быть установлены другие типы насадок: распределительная, комбинированная, цепная, ячейковая, перевалочная и их комбинации.

Эффективность сушки материалов в сушильных барабанах характеризуется удельной паронапряжённостью – количеством воды, испарённой за 1 час с 1 м3 рабочего объёма барабана. Удельная паронапряжённость зависит от свойств материалов, их начальной и конечной влажности и для различных материалов может сильно отличаться. При выборе сушильных барабанов пользуются опытными показателями.

Материал для просушки поступает в сушильный барабан из камеры загрузки, где смешивается с топочными газами. При вращении корпуса материал пересыпается по внутренним насадкам и продвигается вдоль оси барабана за счет уклона корпуса, нагреваясь при сушке.

Для уменьшения потерь тепла через стенки барабана наружную поверхность сушильной части барабана теплоизолируют.

Сушка происходит при прямом контакте дымовых газов с материалом тремя основными способами:

- обдув дымовыми газами при падении материала с лопаток;

- через наружную оголенную поверхность материала, находящегося в завале;

- от более нагретых внутренних деталей сушильной части барабана.

При сушке материала в сушильных барабанах необходимо соблюдать следующие условия:

- создавать максимально возможный перепад температур газов при входе и выходе из барабана. При этом следует учесть, что при температуре поступающих газов больше 700-800 0С создаётся опасность деформации барабана, а температуре газов меньше 110-75 0С возможна конденсация паров воды и не только прекращается сушка материала, но он даже увлажняется;

- равномерно питать барабан материалом, куски должны быть одинаковыми по величине. При чрезмерно быстром поступлении в барабан он выйдет из него недосушенным, а при недостаточном поступлении – пересушенным;

- обеспечить определённую скорость движения газов, которая не должна превышать 1,5-2,0 м/сек. При более высокой скорости повышается унос материала и возрастает пылеобразование.

tobis50.ru

Сушилки барабанного типа » Сушка пищевых продуктов

Назначение сушилок барабанного типа — сушка зерна и других сыпучих материалов. Производительность сушки может составлять 150-100000 кг/час. Барабанные сушилки состоят из загрузочной камеры, камеры выгрузки, теплогенератора, механизма подачи теплоносителя и его удаления, а также пылегазоочистки. На сушилки устанавливается система автоматики и частотный привод для регулирования температуры и вращения барабана, благодаря чему можно изменять температуру и производительность сушки.

Сушилки барабанного типа оснащены барабаном, который служит сушильной камерой. Он представляет собой пустотелый стальной цилиндр с распределительной насадкой с лопастями или полками, расположенными внутри его по всей длине. При вращении барабана, лопасти равномерно перемешивают и пересыпают материал, который при пересыпании с лопасти на лопасть высушивается горячим воздухом при непрямом нагреве, или смешивается с топочными газами при прямом нагреве. Горячий воздух поступает из теплогенератора через барабан при помощи вентилятора, создающего разряжение в середине барабана из-за температурной разницы. Удаление высушенного материала происходит через разгрузочную камеру. Воздух нагревается в теплогенераторе, работающем на газе, мазуте, твердом топливе или электричестве. Температуру воздуха на входе и выходе из сушки показывает специальное табло и контролирует терморегулятор.

Барабанные сушилки могут быть с пневматической и механической загрузкой. Состоят из одинарного, двойного или тройного барабана. В зависимости от просушиваемого материала зависит и тип сушилки.

Барабанные сушилки, перед шахтными, ромбическими или другими сушилками, обладают рядом преимуществ. Такие сушилки универсальны, надежны в работе и приемлемы по цене, потребляют мало электроэнергии и просто монтируются, так как для их запуска не нужны капитальные сооружения. Они равномерно нагревают и сушат частицы продукта за счет усиленного помешивания материала. С их помощью можно производить сушку очень влажного и засоренного материала. Главное отличие сушилок барабанного типа отличаются высокой производительностью, сушка в них происходит намного быстрее, чем в шахтных сушилках.

Они могут быть оснащены автоматической или полуавтоматической системой.

Полуавтоматическая система предусматривает ручную регулировку объема прохождения через барабан осушаемого материала, ручную регулировку объема воздуха, проходящего через барабан, благодаря чему значительно улучшаются эксплуатационные свойства барабанных сушилок. Когда происходит понижение температуры внутри сушильного барабана срабатывает звуковое предупреждение, а при повышении температуры в барабане, горелки автоматически отключаются.

Автоматическая система обладает теми же функциями, что и полуавтоматическая, но в режиме автоматики, кроме того предусматривает автоматическую загрузку и выгрузку сушильного барабана.

К основным недостаткам барабанных сушилок относятся их большая металлоемкость, массивность, а также значительные капитальные и эксплуатационные затраты.

Нашли ошибку? Выделите её и нажмите Ctrl+Enter. Будем благодарны за помощь.

Категория: ТИПЫ СУШИЛОК |

Оценить:

www.prosushka.ru