Как выпаять микросхему в SOP или SOIC корпусе паяльником

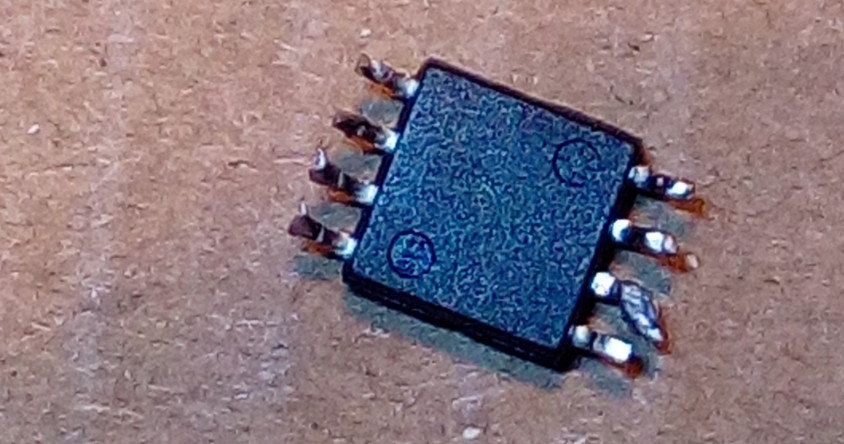

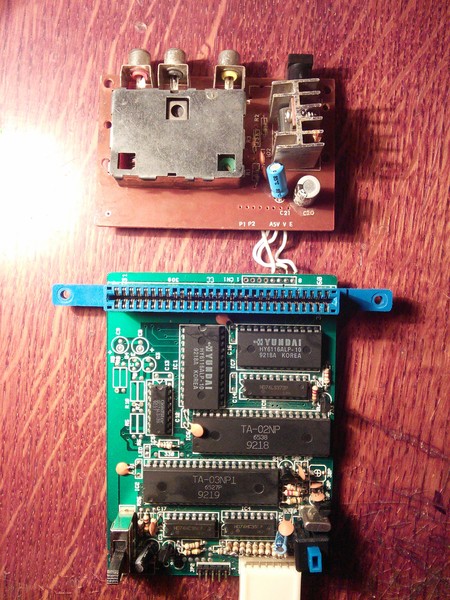

Выпайка SMD компонентов обычным паяльником возможна, я сейчас опишу демонтаж микросхемы в корпусе SOP8 при помощи обычного 30-ти ваттного паяльника. Более того, целью выпайки есть не просто убрать ненужный на плате компонент, а выпаять микросхему живой и невредимой.В качестве донора — убитый грозой роутер Edimax br-6228nc, из него выпаяем Flash-память для дальнейшего использования.

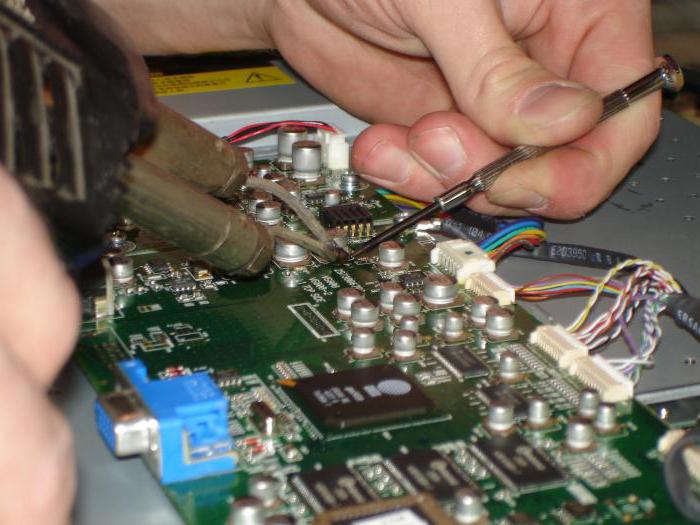

Инструмент. Отдельного внимания заслуживает пинцет, которым мы будем пользоваться — он должен быть качественным. Я пользуюсь 150-ти миллиметровым анатомическим медицинским пинцетом, с поперечными насечками на рабочей части губок. Паяльник самый обычный 30-ти ваттный, температура жала — 340 градусов. Заточка жала плоская, острым жалом паять будет неудобно. Немаловажно так же наличие низкотемпературного припоя. Сплав Розе — это конечно будет уже слишком, но ПОС-40 с температурой плавления 240 градусов будет лучше, чем ПОС-10 с температурой 300 градусов.

Принцип.Технология выпайки заключается в одновременном прогреве ног с одной стороны микросхемы и легким поднятием прогретой стороны. Как я и говорил, флешка с роутера нам нужна рабочая, это немного усложняет демонтаж. Выпаять надо так, чтоб не перегреть микросхему и не погнуть ей ноги. Ситуацию немного упрощает то, что в данном случае я не буду обращать внимание на состояние донора, так как он уже труп.

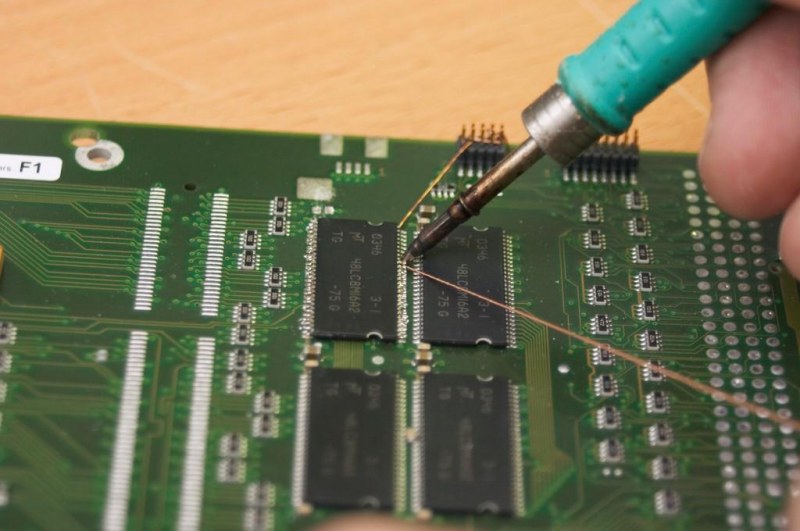

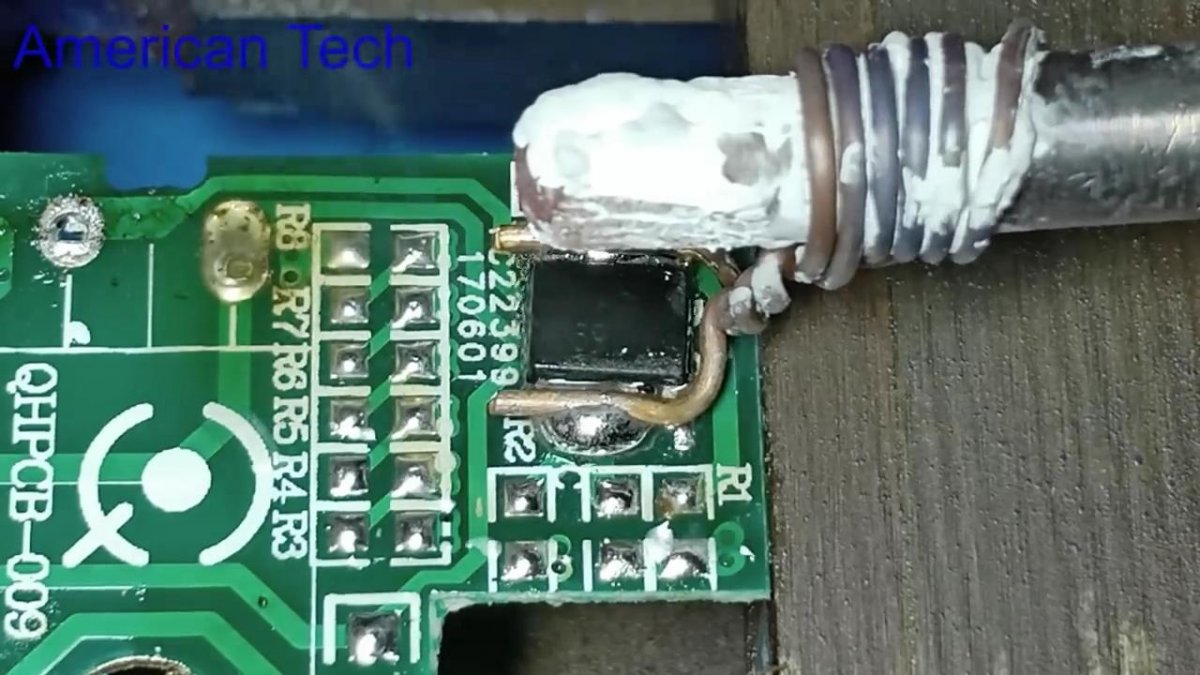

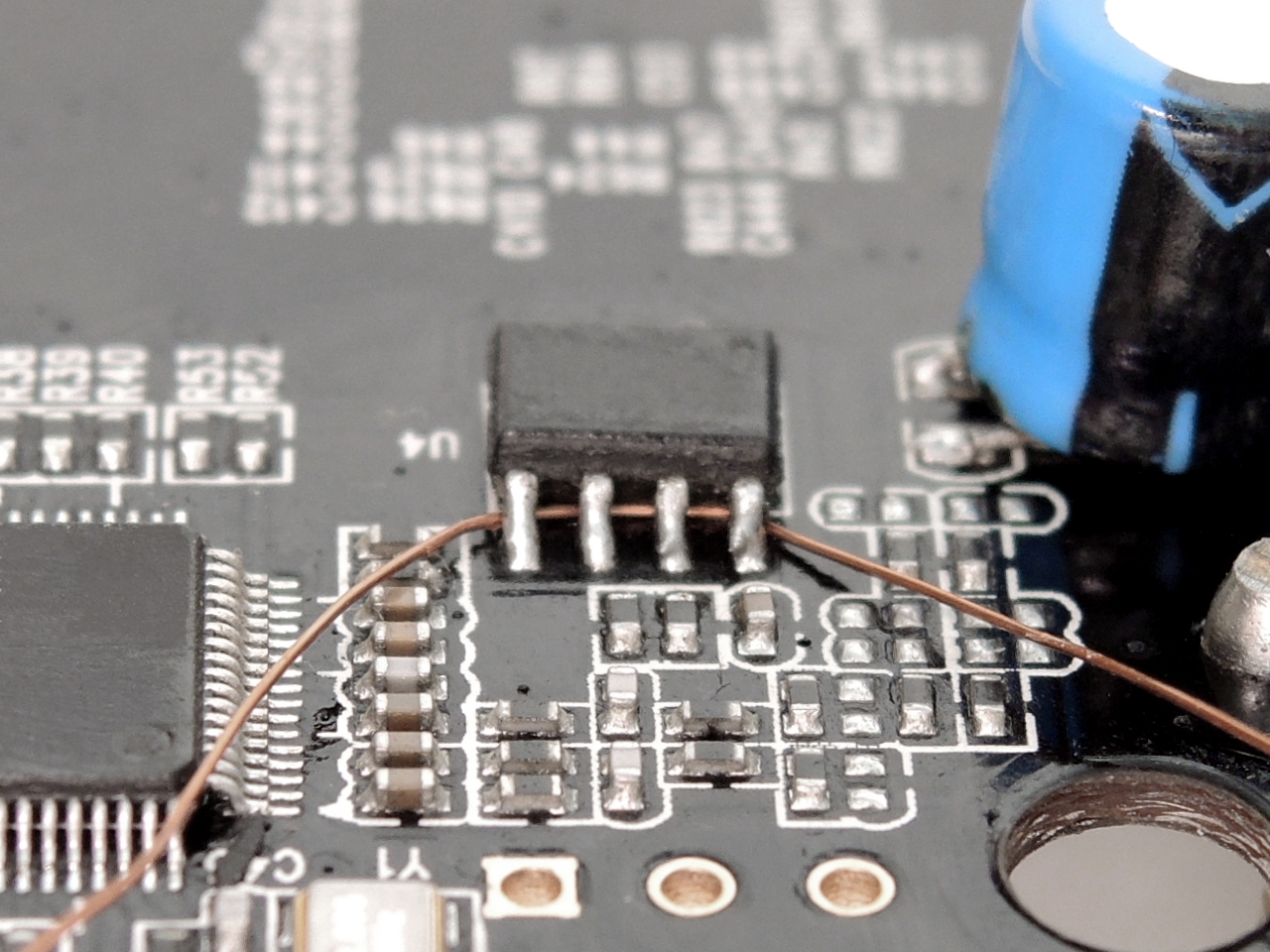

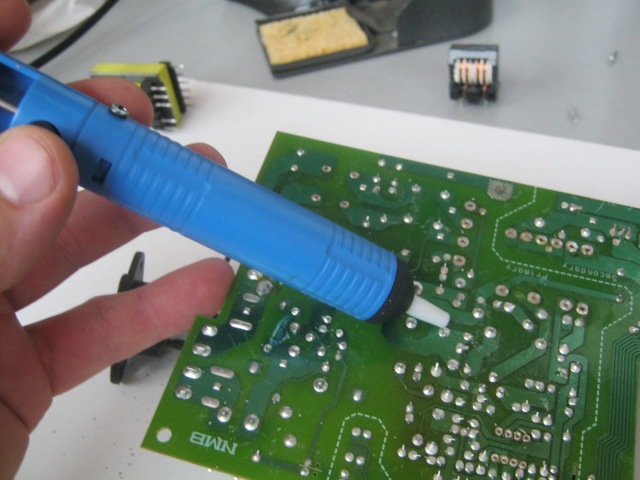

Процесс. Для начала накладываем припой поочередно на обе стороны микросхемы. Припой не жалеем, но и перебарщивать не стоит. должно получится как-то вот так.

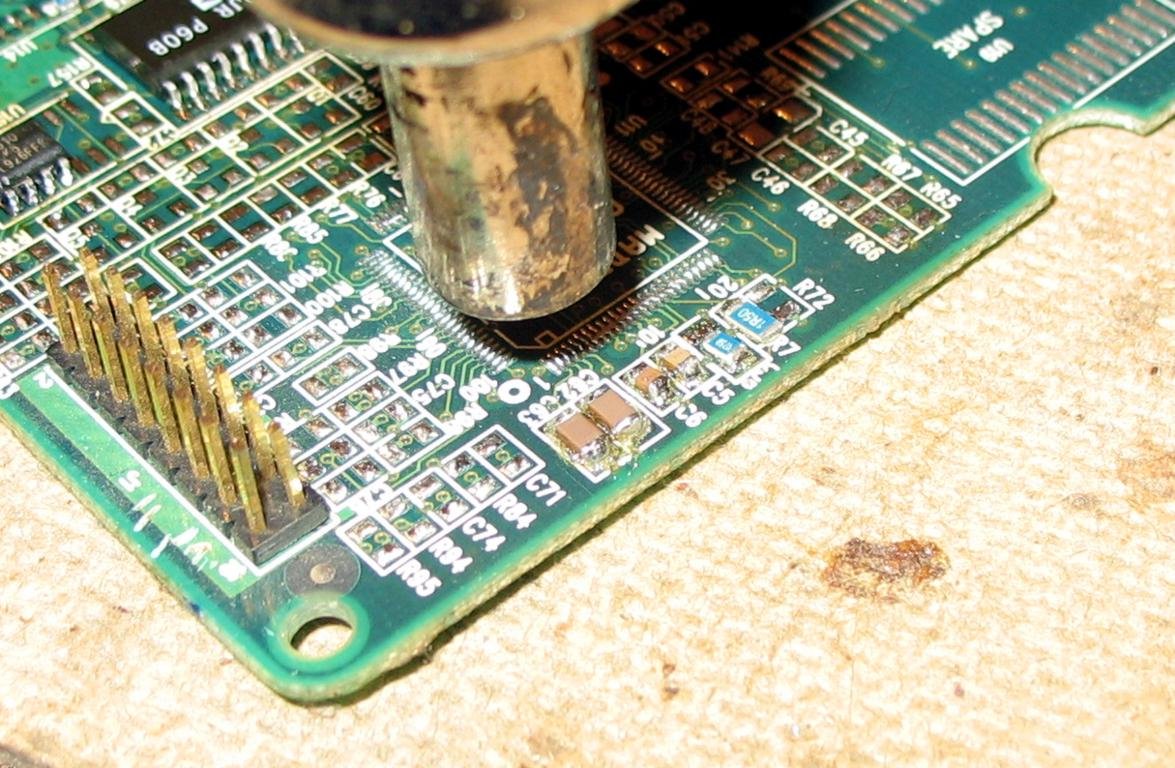

Наша задача прогреть одну сторону микросхемы, быстро перенести паяльник на вторую сторону и, прогревая, немножко приподнять пинцетом ту сторону, которую греем. Пока мы переносим паяльник и прогреваем вторую сторону — первая не должна успеть затвердеть. Так же стоит постоянно контролировать усилие, с которым тянем вверх пинцетом микросхему — надо тянуть так, чтоб не погнуть ей ножки. В итоге должно получится вот так.

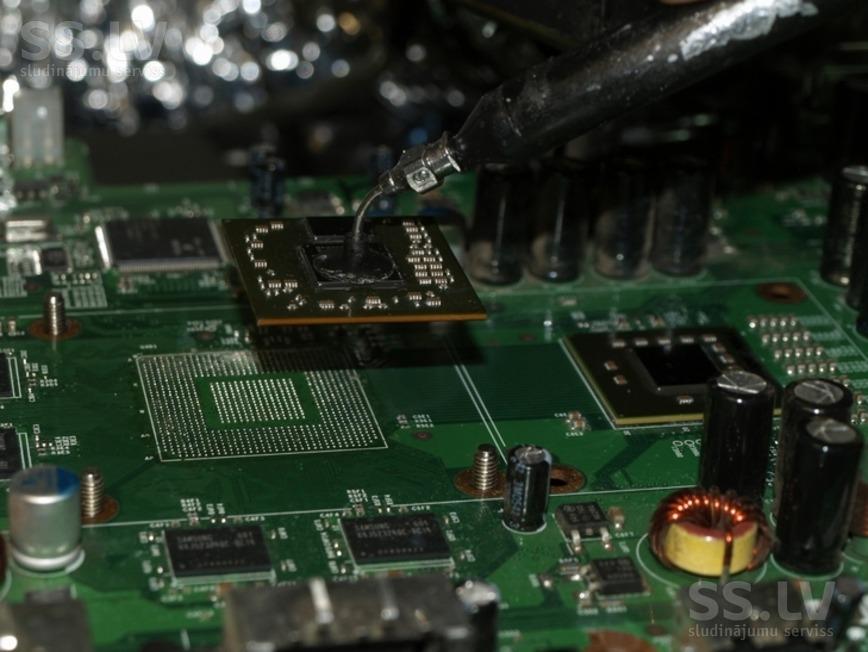

Как видим, сторона справа немножко приподнята над платой. Пока припой не застыл, очень быстро переносим паяльник на вторую сторону, прогревая, тянем микросхему вверх, контролируя усилие и стараясь не погнуть и не поломать ей ноги.

За счет того, что припой с обратной стороны еще мягкий, микросхема должна легко подняться над платой.

Как видим, осталось только отпаять вторую сторону и микросхема выпаяна. Делается это одним легким касанием паяльника одновременно с оттяжкой микросхемы вверх.

Фото получилось некачественным за счет того, сто сделано в движении — припой расплавился и микросхему уже ничего не удерживало.

Как видим, таким образом можно легко выпаивать SMD микросхемы без паяльной станции одним лишь паяльником.

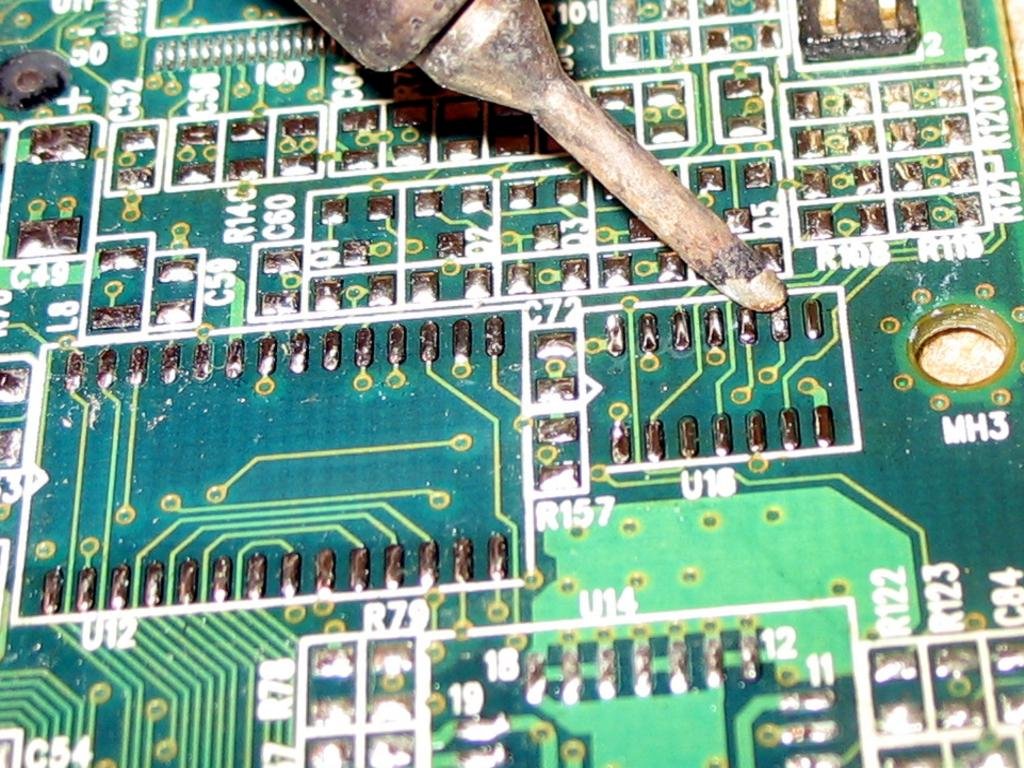

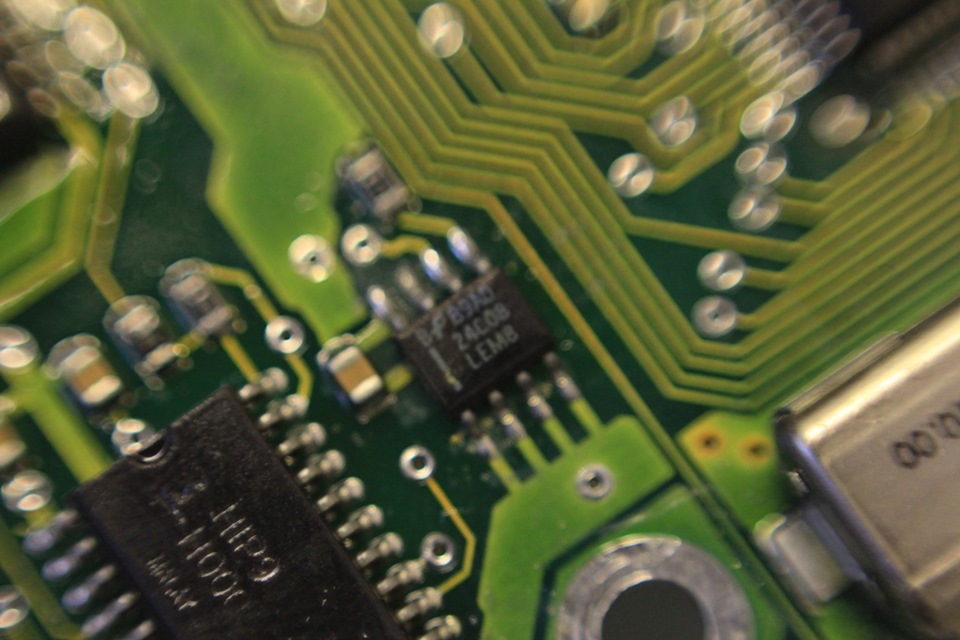

После того, как выпаяем, на ногах микросхемы может остаться припой. Как правило остается его немого.

Но может быть такое, что припоем будут спаяны все ноги, это тоже не проблема. При такой технологии выпайки это норма. Припой уберем легким касанием жала паяльника.

После очистки ног от остатков припоя микросхему нужно проверить на работоспособность. Я выпаял флеш-память mx25l3206e с роутера, который пострадал от удара грозы, тем не менее, микросхема полностью рабочая, данные читаются и пишутся.

Заключение. Мы узнали как выпаять микросхему без паяльной станции, обычным паяльником. Хоть выпаивали мы sop-8 — таким же методом можно выпаивать и микросхемы с большим количеством ног. Как видим, для того, чтоб выпаять, нам не понадобилась ни паяльная станция, ни термофен.

Полезные советы. Хочу подчеркнуть несколько нюансов. Когда выпаиваешь компонент, вокруг которого куча резисторов и конденсаторов в SMD исполнении — скорей всего зацепишь их паяльником. Я всегда стараюсь выпаивать нужные детали из того, что не жалко выбросить. Если дело обстоит наоборот и надо просто убрать сгоревшую микросхему — то демонтаж следует проводить немного по другому.

При отсутствии нормального пинцета можно воспользоваться отверткой, слегка подковыривая микросхему снизу. Недостаток такого способа в том, что отвертка не отводит от микросхемы лишнее тепло, как то делает пинцет.

Недостаток такого способа в том, что отвертка не отводит от микросхемы лишнее тепло, как то делает пинцет.

И еще одно, для того чтоб выпаять smd-микросхему паяльником, жало паяльника должно прогревать одновременно все ноги на одной из сторон микросхемы.

Время прогрева не должно быть большим, в идеале это одна-две секунды на одну сторону микросхемы. Для этого жало паяльника должно быть плоским, чтоб греть всю нужную зону одновременно, и иметь достаточную температуру для быстрого плавления припоя.

Сама рабочая зона должна быть удобной и позволять быстро переложить паяльник из одной руки во вторую, а это значит, что кабель питания паяльника должен располагаться не справа, а спереди, дабы не мешался при пайке.

На этом, пожалуй, я закончу свой урок пайки микросхем. Как и для любого другого дела, тут важны не только знания, но и опыт. Чем больше вы будете паять, тем легче вам будет даваться пайка. Так что если с первого раза ничего не вышло, не отчаивайтесь и пробуйте еще.

Чем больше вы будете паять, тем легче вам будет даваться пайка. Так что если с первого раза ничего не вышло, не отчаивайтесь и пробуйте еще.

Выпаиваем микросхемы из плат: распайка деталей паяльником

Выпаивание микросхем с платы – задача нетривиальная, вне зависимости от типа контроллера. Отпаиваешь одну ножку, но пока занимаешься другой, она застывает. Можно отгибать ножки после отпаивания, но снова встает проблема отлома контактов. Возникает вопрос, как выпаять микросхему из платы паяльником? Ответ достаточно прост: использовать знания физики и подручные предметы. Существует ряд вариантов аккуратного снятия микрочипов с платы. Но сначала немного теории.

Микросхемы

Типы микросхем

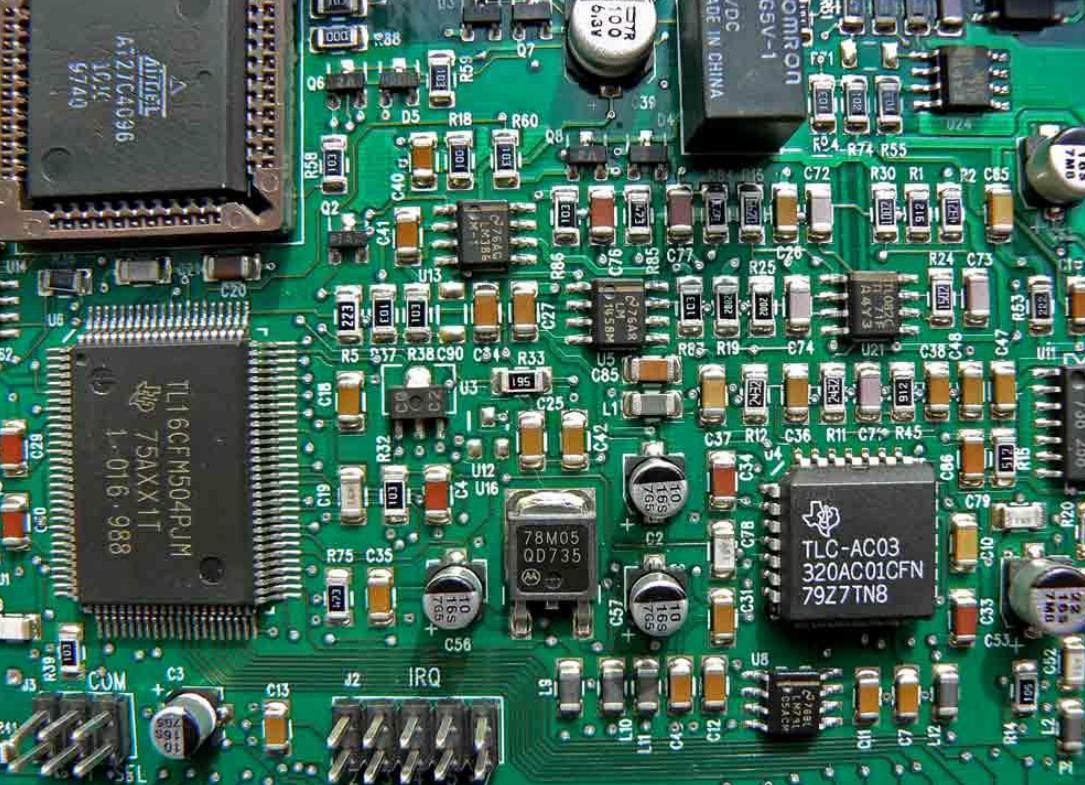

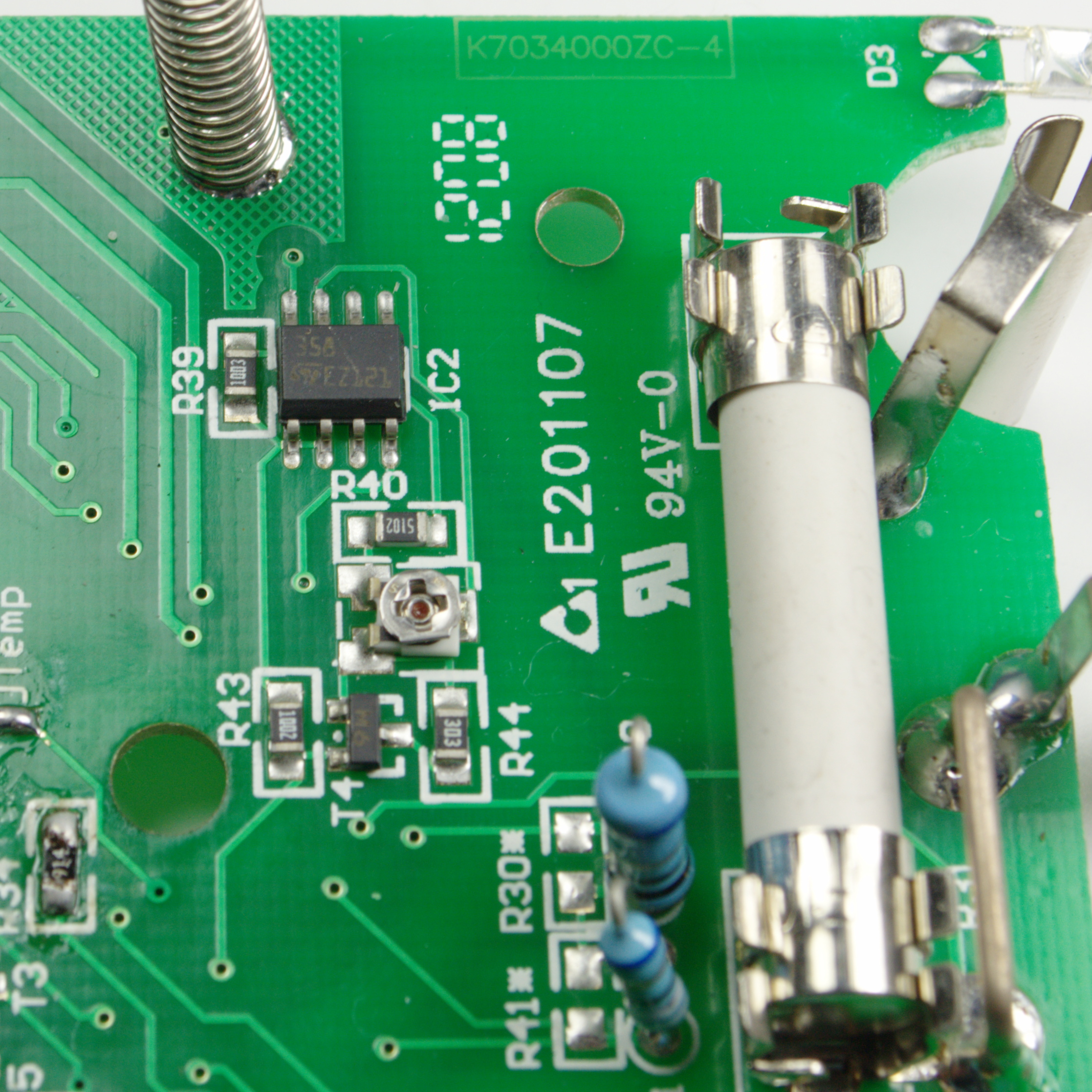

В настоящее время существует ряд корпусов, но наиболее широко распространены всего два, да и по факту все остальные разновидности являются вариантами двух основных типов:

- DIP – грубо говоря, этот вариант корпуса для внутреннего монтажа, ножки этого контроллера помещаются в отверстия на плате;

- SMD – этот тип микрочипов предназначен для поверхностного монтажа, в этом случае на плате размещаются «пятачки», к которым и припаяны ножки микросхемы.

Каждый вариант обладает своими достоинствами и недостатками. Но в рамках статьи интересны их особенности в плане распайки. Как выпаять микросхему в том или ином корпусе, разберём чуть ниже.

Демонтаж DIP-корпуса

Как уже отмечалось, эта разновидность микросхем отличается монтажом в отверстия на монтажной плате. Это налагает определённые ограничения на процесс её демонтажа. Для того чтобы аккуратно извлечь её ножки из отверстий, нужно удалить из места соединения припой, практически полностью освободив ножки. Нужно отметить, что поочерёдный нагрев и демонтаж отдельного контакта тут не подойдёт, так как, остывая, оставшийся на месте припой будет снова фиксировать микрочип на месте. Поэтому распайка DIP корпуса оптимальна следующими методами:

- Использование подручных средств – для этой цели подойдут иглы от медицинских шприцов или специальные полые трубочки, продающиеся сейчас в магазинах электротехники. Но вариант использования медицинской иглы наиболее дешевый и доступный.

Для этого нужно подобрать иглу диаметром чуть меньше, чем посадочные гнезда для ножки микрочипа. Затем срезать её заостренную часть надфилем либо просто откусить, после чего напильником сточить сплющенную часть. После этого установив получившуюся полую трубку с ровным срезом на посадочное гнездо, просто нагреть её паяльником, освободив этим ножку чипа;

Для этого нужно подобрать иглу диаметром чуть меньше, чем посадочные гнезда для ножки микрочипа. Затем срезать её заостренную часть надфилем либо просто откусить, после чего напильником сточить сплющенную часть. После этого установив получившуюся полую трубку с ровным срезом на посадочное гнездо, просто нагреть её паяльником, освободив этим ножку чипа; - Второй вариант – это перетягивание припоя с места припайки на медные провода, смоченные флюсом, таким, например, как спиртовая канифоль. Нагреваемый паяльником провод с флюсом постепенно перетягивает на себя припой с места пайки. Этот вариант занимает больше времени, но также достаточно эффективен;

- Использование паяльника с отсосом припоя – в этом случае особых сложностей в демонтаже не предвидится. Главное – контролировать температуру нагрева в зоне контакта, чтобы не повредить плату и саму деталь.

Эти варианты позволят быстро и качественно выпаивать DIP-корпуса с платы.

Важно! Основным требованиям к использованию паяльника в этом случае будет постоянный контроль над давлением и температурой в зоне пайки. Перегрев и излишний нажим может вывести деталь из строя.

Перегрев и излишний нажим может вывести деталь из строя.

Вытягивание припоя

Важно! При использовании иглы медицинского шприца можно упростить задачу по её обрезке, для этого перед обрезкой достаточно прокалить докрасна место среза.

SMD контролёры

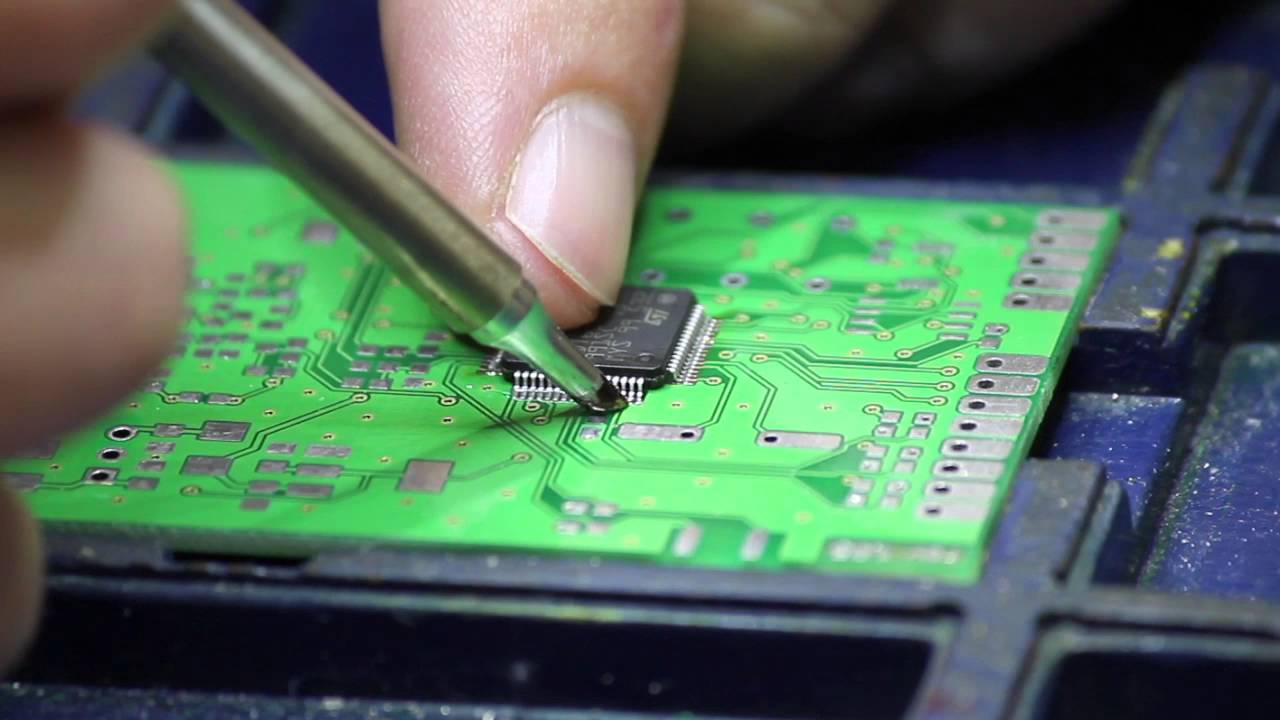

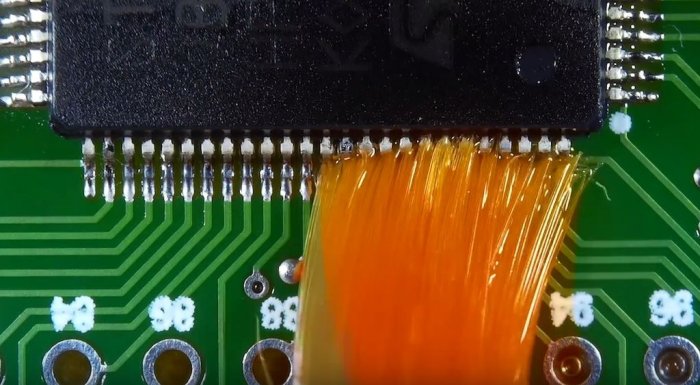

Поверхностное крепление корпуса более легко поддаётся демонтажу. В этом случае можно использовать широкое жало паяльника и медный провод с флюсом и отпаивать сразу несколько контактов одновременно. Но есть и более интересные методы распайки:

- Использование металлической полосы или половинки бритвенного лезвия для распределения тепла паяльника на один ряд ножек микросхемы. В этом случае на ряд контактов с одной стороны устанавливается стальная полоска и прогревается жалом до плавки припоя, после чего эта сторона чуть приподнимается над платой. Затем таким же образом плавится припой с другой стороны чипа;

- Использование длинного отрезка медной оплётки с нанесённым на неё флюсом.

Отрезок укладывается на ножки микросхемы с одной стороны и прогревается паяльником; вытягивая на оплётку припоя, деталь приподнимаем пинцетом. Затем таким же образом убираем припой с другой стороны контроллера;

Отрезок укладывается на ножки микросхемы с одной стороны и прогревается паяльником; вытягивая на оплётку припоя, деталь приподнимаем пинцетом. Затем таким же образом убираем припой с другой стороны контроллера; - Технически интересным вариантом является использование сплавов Розе или Вуда. Капли этого припоя наносятся на контакты и прогреваются, этим снижается температура плавления припоя. Далее припой постепенно прогревается, и микросхема демонтируется;

- Использование фена или паяльной лампы. Для использования этого инструмента на места пайки наносится флюс. После чего поверхность и деталь прогреваются, и пинцетом микросхема снимается с монтажных пятачков.

Нужно отметить, что каждый вариант демонтажа используется в конкретных условиях, главная задача в этом случае – подобрать наиболее оптимальный с точки зрения безопасности вариант и при его использовании не повредить саму деталь или дорожки платы.

Использование фена

Важно! При демонтаже микросхемы важно помнить, что любые детали или узлы на плате имеют свой температурный минимум, его превышение приведёт к выводу микросхемы из строя.

Использование подручных средств и паяльника при монтаже или демонтаже микроконтроллеров вполне оправдано, но требует как минимум наличия навыков работы с паяльником. При их отсутствии стоит предварительно потренироваться на ненужных деталях. Этот процесс позволит приобрести нужный опыт, как отпаять микрочип без повреждений, кроме того выбрать наиболее оптимальный вариант работы с конкретной платой и типом корпуса микросхемы.

Видео

Оцените статью:⚡️Выпаивание микросхем в корпусах DIP

На чтение 2 мин. Опубликовано Обновлено

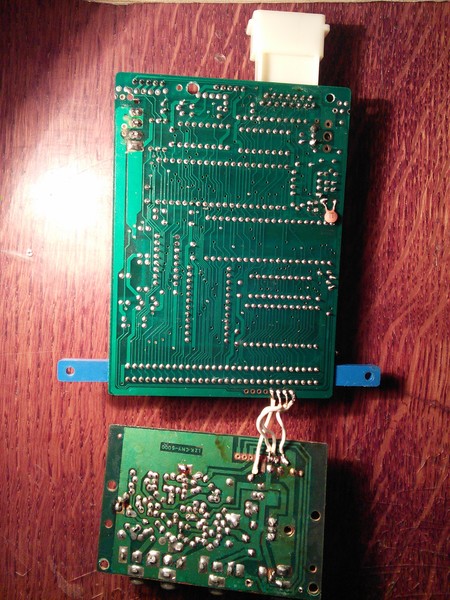

Если вы решили пополнить свои запасы микросхем, разобрав на запчасти старый компьютер, принтер, какое-либо устройство автоматики и т п. вы неизбежно столкнетесь с проблемой, как быстро и без повреждений демонтировать с платы несколько десятков микросхем.

вы неизбежно столкнетесь с проблемой, как быстро и без повреждений демонтировать с платы несколько десятков микросхем.

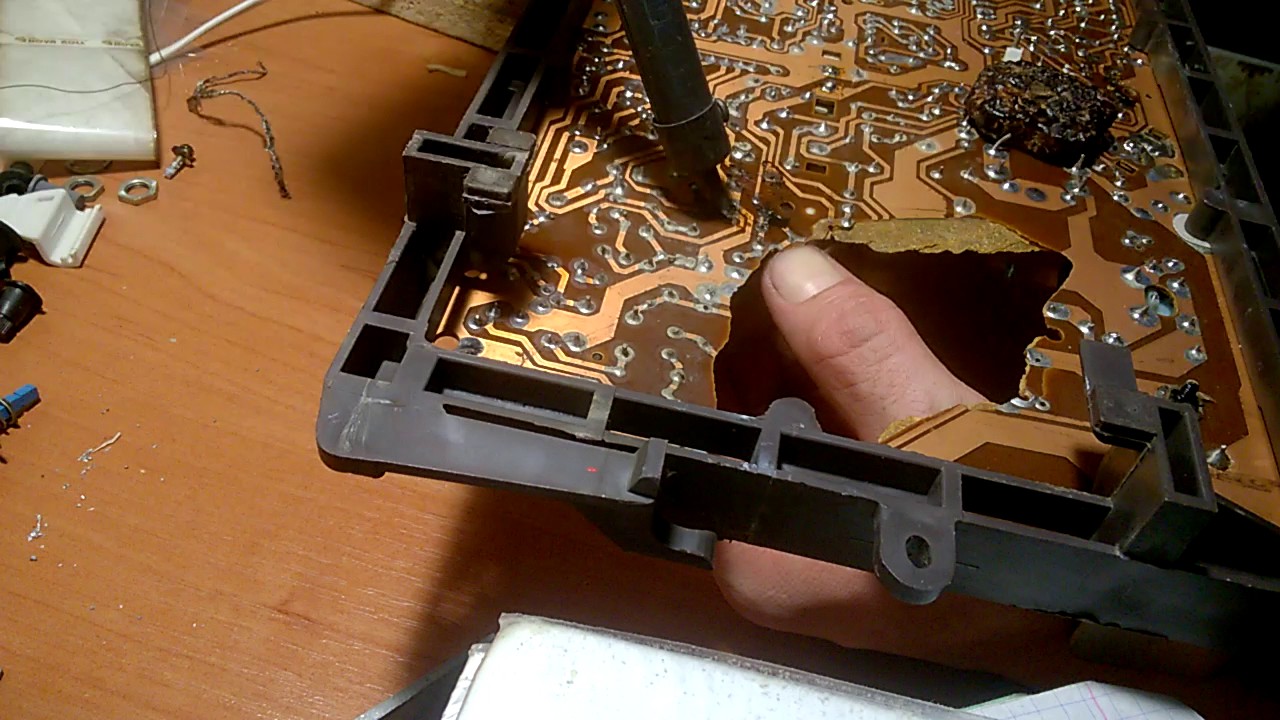

Ситуация осложняется тем, что монтажные платы в таких устройствах часто как минимум двусторонние, со сквозной металлизацией отверстий, и нередко монтаж с обеих сторон покрыт толстым слоем защитного лака. Допустим, что вы не располагаете всем многообразием возможных насадок. Выход из трудного положения вы найдете на кухне, если у вас установлена газовая плита. Плату с микросхемами перед распайкой необходимо подготовить.

Для этого с нее удаляются все другие детали, которые можно легко отпаять паяльником — резисторы, конденсаторы, транзисторы и т.п. Удаляется также весь крепеж и вспомогательные элементы. После этого на плате остаются только микросхемы. Если некоторые выводы микросхем загнуты, их необходимо разогнуть с помощью паяльника и тонкой отвертки.

Прямоугольники на рисунках — это тепловые экраны из пищевой жести, сложенной вдвое. Первый из них предназначен для выпаивания микросхем поштучно, а второй и третий — для группового демонтажа микросхем, если они установлены рядом.

Тепловой экран закрепляется толстой медной проволокой или с помощью зажимов крокодил на нижней стороне печатной платы прорезью напротив удаляемых микросхем. Нужный участок платы быстро нагревается над пламенем газовой горелки, и микросхемы легко удаляются с помощью пинцета или S — образного захвата. На демонтаж одной микросхемы в корпусе DIP-16 с применением первого экрана уходит не более 10 с. в корпусе DIP-48 — 15с. При этом температура корпуса микросхемы не превышает 80…90° С.

Особенно удобно таким способом удалять микросхемы, которые производитель заботливо приклеил к печатной плате. После того как вы немного потренируетесь, и появится сноровка, можно приступить к групповому демонтажу микросхем с помощью других экранов. Описанным выше способом автор демонтировал около сотни микросхем в корпусах от DIP-8 до DIP-48 с двусторонней платы размерами 40×20 см менее чем за 30 минут. При этом не было ни оторванных выводов, ни расколотых корпусов.

Выборочная проверка демонтированных ИМС показала 100% эффективности описанного метода.

Как правильно выпаивать микросхемы — Инженер ПТО

Вышедшие со строя электрические приборы вовсе не обязательно сразу отправлять в утиль, ведь отдельные электронные компоненты с них могут запросто пригодиться для ремонта или конструирования различных самоделок.

Единственная проблема, с которой сталкиваются начинающие электрики — как выпаять радиодетали. Несмотря на кажущуюся простоту, этот процесс требует особого внимания и применения специальных приспособлений, значительно упрощающих выпаивание радиодеталей.

Инструменты, которые нам понадобятся

Многие инструменты могут уже быть в наличии радиолюбителей, занимающихся изготовлением самоделок. В противном случае их придется приобрести или сделать самостоятельно из подручных материалов.

Поэтому прежде чем выпаять радиодеталь обзаведитесь такими приспособлениями:

asutpp.ru/payalnik-svoimi-rukami.html

asutpp.ru/payalnik-svoimi-rukami.html- Пинцет или зажим – применяются для манипуляций с радиодеталями. Позволяет придерживать элементы с помощью пинцета, фиксировать их положение и осуществлять дополнительный отвод тепла, когда вы пытаетесь их выпаять.

- Иглы трубчатой формы – продаются готовые, но если таковых нет под рукой, их можно заменить обычной медицинской иголкой от шприца, главное, чтобы внутренний диаметр надевался на ножку радиодетали. Кроме иголок можно использовать трубки или гильзы, с их помощью разогретые радиодетали отделяются от припоя.

Рис. 1. Набор иголок для пайки

- Демонтажная оплетка – также выступает вспомогательным средством, если вам нужно выпаять те элементы, которые имеют большое количество ножек на печатной плате. Можно как приобрести готовую, так и изготовить ее своими руками.

Рис. 2: демонтажная оплетка

- Оловоотсос – устройство для удаления припоя с места крепления, позволяет быстро выпаивать большое количество радиодеталей.

Конструктивно включает в себя вакуумную колбу, обратную пружину и поршень, приводимый ею в движение. Помимо приобретения заводской модели, можно изготовить оловоотсос своими руками.

Конструктивно включает в себя вакуумную колбу, обратную пружину и поршень, приводимый ею в движение. Помимо приобретения заводской модели, можно изготовить оловоотсос своими руками.

Рис. 3. Оловоотсос

Неискушенные электрики могут возразить, что такого количества инструментов для выпаивания радиодеталей будет слишком много. Ведь пайка выполняет при помощи обычного паяльника, но все вышеперечисленные приспособления помогут вам выпаять нужные элементы и быстро, и аккуратно. Это особенно актуально при больших объемах контактных ножек в плате. Теперь рассмотрим применение каждого из описанных выше инструментов на практике.

Методы демонтажа радиодеталей из плат

Демонтаж радиодеталей может производиться при помощи классического паяльника, когда вы прикладываете нагревательный элемент к выпаиваемой детали и поддеваете ее слесарным инструментом. Но эта методика не требует особых разъяснений, поэтому далее мы разберем более сложную работу и способы ее реализации в домашних условиях.

Феном

Паяльный фен представляет собой бесконтактный вариант паяльника, который не менее эффективно позволяет выпаять радиодетали. Преимущества такого метода вполне очевидны, к примеру, при демонтаже микросхемы вам нет необходимости выпаивать каждую ножку микросхемы. Достаточно нагреть потоком воздуха определенную область на печатной плате, и весь припой расплавится одновременно. Затем радиодеталь поддевается отверткой или вытягивается пинцетом.

Недостатком выпаивания с помощью фена является нагрев непосредственно самих деталей, что впоследствии может привести к выходу их со строя. Поэтому если вы решили выпаять микросхемы, конденсаторы или транзисторы за счет общего нагрева места их фиксации, обязательно после этого проверьте их работоспособность.

Чтобы выпаять радиодетали феном необходимо выполнить следующий порядок действий:

- Зафиксируйте плату в устойчивом положении, учтите, что с обратной стороны вам придется орудовать пинцетом или отверткой.

Радиолюбители часто используют специальные подставки для фиксации печатной платы, поэтому если вы планируете часто заниматься пайкой, следует обзавестись таким приспособлением.

Радиолюбители часто используют специальные подставки для фиксации печатной платы, поэтому если вы планируете часто заниматься пайкой, следует обзавестись таким приспособлением.

Рис. 4. Держатель для плат

- Запустите паяльный фен и разогрейте контакты выпаиваемой радиодетали. Не задерживайте поток воздуха в одной точке, особенно, если вы собрались выпаивать smd радиодетали. Постоянное перемещение нагревательного воздействия позволит избежать перегрева и выхода со строя smd компонентов. Если нужно, прогревайте участок по нескольку раз, чтобы появились признаки оплавления припоя.

- Когда олово станет пластичным, приподнимите smd микросхему и отделите ее от поверхности. Если вся деталь отделяется по частям, вытягивайте ее аккуратно, чтобы не переломить микросхему или не оторвать ножки.

С гильзой

Гильза представляет собой полую конструкцию из металла, в которую должна поместиться ножка радиодетали. Наиболее ярким представителем гильз являются насадки, крепящиеся к жалу паяльника или паяльные иголки.

Их использование актуально в тех случаях, когда вам нужно прогреть конкретный участок или воздействовать на определенную ножку. Они позволяют выпаять конденсаторы, прогревая вывод по всей окружности, из-за больших размеров, прогревать их напрямую довольно сложно. Технология пайки с помощью гильзы приведена на рисунке ниже:

Рис. 5. Технология выпаивания гильзой

Преимуществом данного метода является равномерное прогревание только оловянного слоя, вся радиодеталь не подвергается прямому воздействию паяльника. Гильза при этом выступает в роли термического распределителя относительно вывода.

Если у вас нет под рукой заводских насадок или набора иголок, их можно заменить медицинской иглой или металлической трубкой подходящего диаметра. Главное, чтобы ее можно было надеть на ножки транзистора или электрического конденсатора, который вы собираетесь выпаять.

Если вы собираетесь постоянно выпаивать элементы, будет целесообразно приобрести набор иголок, тем более что их стоимость не так уж и велика.

Процесс демонтажа радиодетали со старых плат с помощью иглы заключается в следующем:

- Наденьте иглу на ножку, размер отверстия подбирается таким образом, чтобы она легко надевалась, но не болталась, а свободно входила бы в отверстие на плате.

- Включите паяльник и разогретым жалом начните плавить припой.

- По мере размягчения начните проворачивать иглу, чтобы отделить вывод радиодетали от олова.

- Все ножки отделяются достаточно легко и остаются целыми, благодаря чему радиоэлемент останется пригодным к дальнейшей эксплуатации.

Единственное, что может препятствовать повторному использованию детали – это наличие свинцово-оловянной смеси на ножках, которая собирается полостью гильзы. Но ее довольно легко удалить разогретым паяльником.

С оловоотсосом

Данный метод позволяет выпаять радиодетали, втягивая разжиженный припой в отдельную емкость. Оловоотсос может представлять собой как шприц, так и резиновую грушу с носиком из негорючего термоустойчивого материала. Он продается в заводской комплектации, но при отсутствии такового можно сделать его самостоятельно из резиновой вакуумной груши или медицинского шприца, которые присоединяются к металлической трубке.

Он продается в заводской комплектации, но при отсутствии такового можно сделать его самостоятельно из резиновой вакуумной груши или медицинского шприца, которые присоединяются к металлической трубке.

Он продается в заводской комплектации, но при отсутствии такового можно сделать его самостоятельно из резиновой вакуумной груши или медицинского шприца, которые присоединяются к металлической трубке.

Чтобы выпаять радиодетали оловоотсосом разогрейте место соединения паяльником, пока олово не перейдет в разжиженное состояние. Затем взведите приспособление и втяните припой из-под контакта вакуумным отсосом.

Рисунок 6: соберите оловоотсосом

При большом объеме выпаиваемых радиодеталей, трубку оловоотсоса необходимо периодически чистить. Этот метод позволяет оставить чистую плату, что весьма актуально в тех ситуациях, когда вы хотите заменить вышедшею со строя радиодеталь.

С помощью демонтажной оплетки

Демонтажная оплетка представляет собой медную проволоку маленького диаметра, собранную в плоский шлейф и пропитанную канифолью. При отсутствии заводской оплетки ее можно сделать из брони коаксиального кабеля или медного многожильного провода.

При отсутствии заводской оплетки ее можно сделать из брони коаксиального кабеля или медного многожильного провода.

Процесс выпаивания радиодеталей заключается в следующем:

- Разогрейте паяльник до такой температуры, чтобы он легко расплавил нужный вам припой.

- Приложите к выводам радиодетали оплетку и начните разогревать ее паяльником.

Рис. 7. Разогрейте демонтажную оплетку

- Когда олово впитается в оплетку, удалите радиодеталь с помощью пинцета.

При больших объемах пайки демонтажная оплетка расходуется в довольно большом количестве.

Автор: Владимир Васильев · Опубликовано 15 мая 2017 · Обновлено 25 августа 2018

Всем привет! На связи с вами автор блога popayaem.ru Владимир Васильев. Речь сегодня пойдет о различных способах демонтажа микросхем. Именно с ними возникают трудности при распайке на детали различной техники.

«Зачем оно надо, ведь можно и так купить, ведь стоит копейки!»-воскликнет рядовой обыватель, не понимая, и не придавая значение тому, какое богатство сокрыто в старой электронной технике. Я как-то писал статью о том как разживался радиодетальками когда купить было негде либо не на что.

Я как-то писал статью о том как разживался радиодетальками когда купить было негде либо не на что.

Обычно при выпаивании различно мелочевки проблем не возникает. Дело это не хитрое, нагрел со стороны монтажа, и вытащил по одному выводы из монтажных отверстий. Куда сложнее дело обстоит с микросхемами, здесь не один вывод, пока один вывод погрел другой уже остыл. Причем отгибать ножки по одной не дело, отвалятся только так.

Для демонтажа микросхем есть несколько приемов:

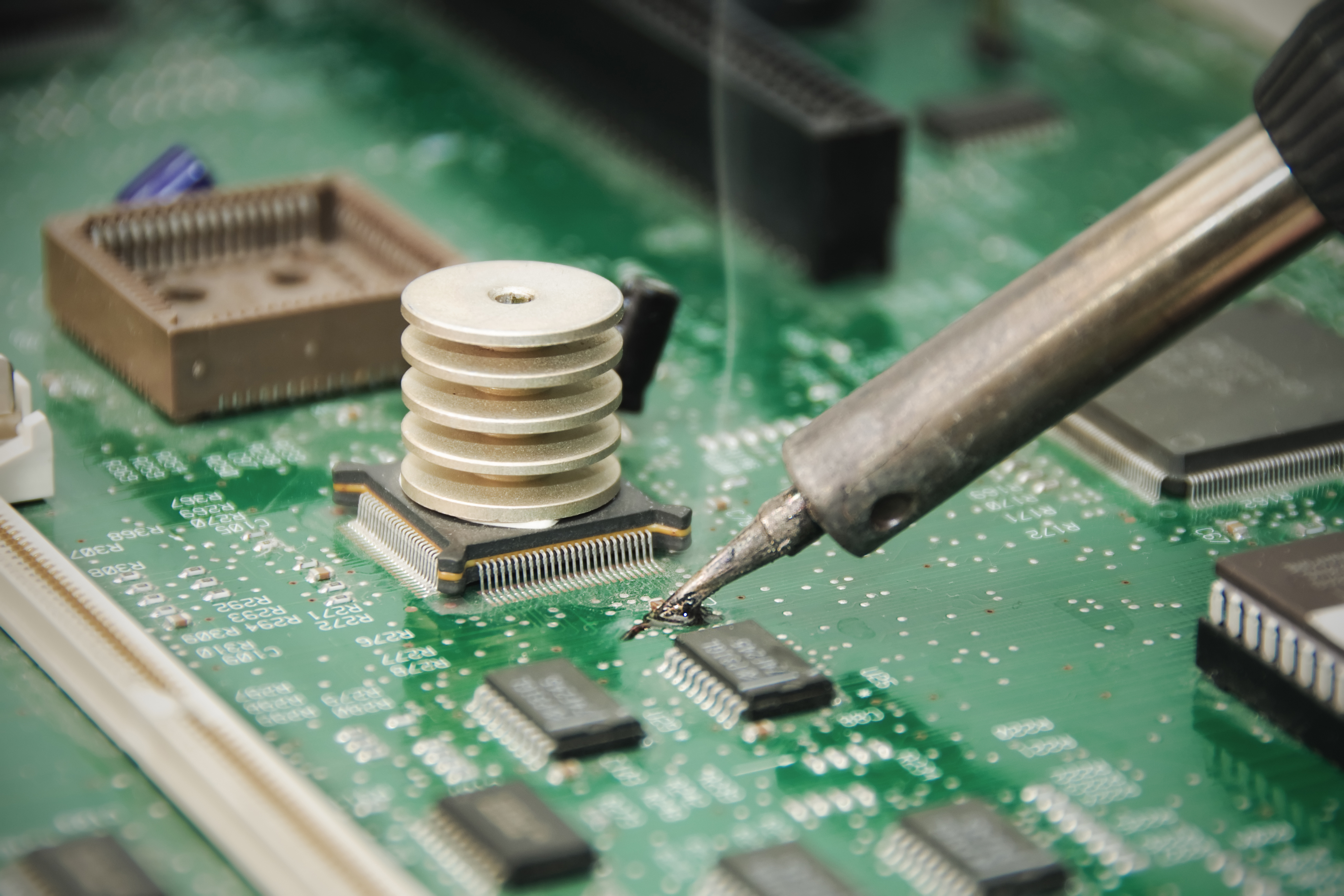

Демонтаж микросхемы паяльником

Это самый бомжовский и геморный прием, когда ничего кроме паяльника нет но нужно выпаять микросхему.

Для того чтобы прошло это дело более менее гладко очищаем паяльник от налипшего припоя. Можно его очистить об специальную целюлозную губку а можно просто о влажную тряпку. Затем, с помощью кисточки обмазываем все пайки жидким флюсом, я для этого использую спиртоканифоль. Теперь очищенное жало паяльника суем сначала в канифоль а затем тычем в точки пайки выводов микросхемы. В результате медленно, по крупицам, припой начинает переходить с монтажного пятака на жало паяльника. Мы как бы залуживаем жало паяльника но только припой берем с выводов желанной микросхемы.

В результате медленно, по крупицам, припой начинает переходить с монтажного пятака на жало паяльника. Мы как бы залуживаем жало паяльника но только припой берем с выводов желанной микросхемы.

Так нужно проделать большое количество итераций, не забывая каждый раз очищать жало паяльника, пока микросхема не будет освобождена из монтажного плена. Здесь очень важно не увлечься и не перегреть микросхему. Также от перегрева могут отлететь монтажные пятаки и дорожки, но это важно в том плане если сама микросхема вам нафиг не нужна но нужна сама плата.

Демонтаж микросхемы с помощью бритвенного лезвия

Основная проблема выпайки микросхем состоит, как я уже говорил, в том , что пока греешь один вывод другой уже остыл а чтобы извлечь микросхему нужно чтобы все выводы оставались прогреты одновременно. Это сделать паяльником сложно но можно. Можно конечно взять и варварски изогнуть жало какого-нибудь ЭПСН паяльника и эдаким Г-образным крючком прогревать пайки. А можно пойти проще. Только в этом случае нужно воспользоваться какой-либо металлической пластиной или скобой которая не облуживается.

Только в этом случае нужно воспользоваться какой-либо металлической пластиной или скобой которая не облуживается.

В качестве такой пластины можно применить бритвенное лезвие. Лезвие нужно для того, чтобы тепло от паяльника концентрировалось не на одном выводе а передавалось сразу нескольким. Единственное, может потребоваться более мощный паяльник так как при низкой мощи тепла которого было достаточно для одного вывода может не хватить на целую прорву выводов.

поэтому прижимаем лезвие к целому рядку ножек микросхемы и начинаем прогревать все пайки одновременно, Прогреваем и одновременно покачиваем микросхему, можно под брюхо микросхемы подсунуть лезвие ножа стараясь приподнять микросхему с одного края. Таким образом освободив от монтажного плена один ряд ножек, тем же макаром, освобождаем второй ряд.

Использование демонтажной оплетки

При демонтаже микросхем голым паяльником используется свойство паяльника притягивать припой. Залуженное и покрытое флюсом жало паяльника обладает хорошей смачиваемостью и вбирает припой очень даже не плохо. Но как повысить эффективность этого процесса?

Но как повысить эффективность этого процесса?

Можно конечно выбрать паяльник с более широким жалом, тогда им можно будет изъять большее количество припоя. Но можно пойти другим путем, можно воспользоваться оплеткой от коаксиального кабеля. Подойдет антенный провод от телевизора. Сдираем эту оплетку с кабеля и обильно покрываем ее флюсом.

Теперь если прижать такую косичку к пайкам микросхемы и немножко пройтись по ней паяльником можно убедиться чудесных демонтажных свойствах оплетки. Благодаря своей пористости и гигроскопичности она вбирает в себя припой куда лучше любого жала паяльника, освобождая тем самым микросхемные выводы.

Сейчас в продаже имеются специальные демонтажные оплетки, так что можно оставить телевизионный провод в покое.

Демонтаж микросхем с помощью оловоотсоса

Как думаете, что получится если совместить клизму и паяльиик? Получится нечто, изображенное на рисунке. Это оловоотсос и этот конструктив описывался еще в старом журнале не то «Моделист-конструктор» не то «Журнал радио», уже не помню. Сейчас они могут выглядеть совершенно по разному, могут быть такими как на рисунке, могут представлять собой модифицированный шприц. Но суть их от этого не меняется, паяльник разогревает место спая а клизменная груша или шприц вытягивают весь припой. В принципе очень эффективный метод демонтажа.

Сейчас они могут выглядеть совершенно по разному, могут быть такими как на рисунке, могут представлять собой модифицированный шприц. Но суть их от этого не меняется, паяльник разогревает место спая а клизменная груша или шприц вытягивают весь припой. В принципе очень эффективный метод демонтажа.

Использование медицинских иголок

В общем суть в следующем. В аптеке покупаем иголку достаточно тонкую чтобы пролезла в монтажное отверстие и достаточно толстую чтобы можно было одеть на вывод впаянной микросхемы.

Надфилем спиливаем кончик иглы, чтобы получилась простая полая трубочка, будет еще лучше если отверстие немного развальцевать. Получилась хорошая демонтажная игла

А работать с ней очень просто. Одеваем нашу трубочку на вывод микросхемы, паяльником разогреваем место спая. Теперь пока припой еще в жидком виде иголку просовываем в монтажное отверстие и начинаем неистово вращать иглу до момента застывания припоя. Одев иглу на вывод мы тем самым изолировали ножку микросхемы от припоя. Игла имеет особое покрытие которое ухудшает смачиваемость припоем, поэтому припой к игле не липнет.

Игла имеет особое покрытие которое ухудшает смачиваемость припоем, поэтому припой к игле не липнет.

Сейчас кстати в продаже имеются специальны демонтажные трубочки различных диаметров так что мед. иглы можно уже не покупать.

Использование сплава розе

Для демонтажа микросхем можно использовать сплав розе или сплав вуда. Отличительная особенность состоит в том, что эти сплавы имеют низкую температуру плавления, менее 100 градусов.

Для демонтажа насыпаем несколько гранул в место пая. Теперь наша задача организовать лужицу сплава распределив ее по всем ножкам микросхемы. Благодаря этому низкотемпературный сплав смешался со сплавом припоя в результате общая температура плавления у нас понизилась. Теплопроводность сплава достаточна и лужица сплава покрывает все ножки микросхемы и плавит все и вся. В результате чего микросхема просто извлекается из монтажных отверстий.

Вот, как-то так а на сегодня у меня все.

Думаю что статья окажется полезной особенно для новичков и сохранит несколько нервных клеток при демонтаже очередной микросхемы.

Чтож, друзья, не забывайте подписываться на обновления блога, а я желаю вам солнечного весеннего настроения, удачи и успехов!

Паяльная станция – незаменимый инструмент для электронщика. Обычно в комплектации станции есть как паяльник, так и фен. Если научиться ими пользоваться, то практически любая пайка будет казаться увлекательной и не очень сложной.

Особенность станций – регулировка температуры. Нужно сразу запомнить важное правило – избегать температуры выше 400 °C и более. Многие начинающие (и даже опытные) радиолюбители пренебрегают этим. Это критические значения для микросхем и плат.

Припой расплавляется примерно от 180 до 230 °C (свинец — содержащие припои) или от 180 до 250 °C (бессвинцовые). Это далеко не 400 °C. Почему тогда выставляют высокую температуру?

Ликбез для начинающих

Для выпаивания детали из платы, нужно сделать так, чтобы контакты разогрелись до плавления припоя (примерно 230 °C). Основная ошибка начинающих — место паяльных работ сразу прогревают на 300 — 350 °C.

Например, нужно выпаять микросхему из платы паяльной станцией Lukey 702.

Многие радиолюбители и электронщики выставляют параметры нагрева выше 300 °C.

В первый момент, на деталь действует около 200 °C. На контактах и окружающем месте паяльных работ комнатная температура.

Нагрев детали достигает 300 °C, а контакты еще не дошли до 200 °C.

На микросхему поступает критическая температура 350 °C. Тем временем, окружающее место пайки неравномерно прогревается, даже если происходят равномерные движения феном по месту пайки. На контактах детали появляется заметная разница температур.

400 °C и микросхема начинает зажариваться.

Еще чуть-чуть, и она отпаяется из-за того, что и контакты практически нагрелись до плавления припоя. Но это происходит потому, что плата прогрелась. И в данном случае, это произошло неравномерно. Высокие значения температур приводят к тепловому пробою микросхемы, она выходит из строя. Плата сгибается, чернеет, появляются пузыри из-за вскипевшего текстолита и его составляющих.

Такой метод пайки очень опасен и не эффективен.

Как выпаять микросхему

Как все-таки без ущерба паять детали?

Нужно проанализировать место пайки и оборудование:

- Оценить толщину платы. Чем толще плата – тем сложнее и дольше ее прогревать. Плата представляет собою слои дорожек, маски, площадки и много металлических деталей, которые очень теплоемкие.

- Что находится рядом. Чтобы не повредить окружающие компоненты, нужно их защитить от температуры. С этой задачей справятся: термоскотч, алюминиевый скотч, радиаторы и монетки.

- Какая температура окружающей среды. Если воздух холодный, то плату придется нагревать чуть дольше. Особое значение имеет то, что находится под платой. Не нужно паять на металлической пластине, или на пустом столе. Лучше всего подойдет деревянная дощечка или набор салфеток. И при этом плата должна находиться в одной плоскости, без перекосов.

- Оборудование. Многие паяльные станции продаются без калибровки. Разница между показываемой температуры на индикаторе и фактическая может достигать как 10 °C, так и все 50 °C.

Как правильно паять феном

Нужно закрыть все мелкие и уязвимые к перегреву компоненты защитой.

В данном случае используется алюминиевый скотч. Он хорошо защищает компоненты от температуры, плотно держит компоненты платы. Однако, прибавляет теплоёмкость к месту пайки. Термоскотч также хорошо защищает, только хуже держится на плате.

Плату размещается на таком материале, который наименее теплоёмкий и медленно отдает температуру в окружающую среду. Можно использовать, например, деревянную дощечку. И при этом, место пайки не должно находиться под наклоном.

Лучше всего нанести на контакты флюс. Он хорошо распространяет тепло, по сравнению с нагреваемым воздухом, однако не следует его добавлять слишком много. Он может вскипеть, зашипеть или помешать пайке.

Первым делом прогревается место пайки. Фен выставляется около 100 °C и максимальным потоком воздуха.

Нужно прогреть как саму деталь, так и окружающее место пайки с контактами круговыми движениями.

Далее, спустя около минуты следует плавно повысить нагрев.

Разница с контактами будет небольшая. Таким образом, в течение нескольких минут, повышаем до 300 °C.

Шаг около 20 — 30 °C на каждые десятки секунд.

Как понять, что деталь уже выпаивается

На контактах появляется блик. С помощью пинцета следует аккуратно подтолкнуть микросхему. Если она двигается легко и плавно из стороны в сторону, то ее уже можно снимать, если нет – греем дальше.

Эту технику необходимо индивидуально подстраивать под каждую пайку и паяльную станцию. Например иногда придется дольше греть плату, а в порой и около 240 °C хватит. Метод паяльных работ зависит от случая.

Сплав Розе

Чтобы уменьшить риск перегрева, можно использовать сплав Розе. Он поможет снизить нагрев до 120 °C. Таким способом можно выпаять деталь из опасных и чувствительных участков.

Он поможет снизить нагрев до 120 °C. Таким способом можно выпаять деталь из опасных и чувствительных участков.

Достаточно добавить пару гранул припоя и немного флюса.

После лужения контактов, деталь легко выпаивается. Нужно аккуратно выпаивать контакты, они могут легко повредиться из-за резкого движения.

Получившийся припой в обязательном порядке удаляется с платы. Он очень хрупкий и не подходит для использования.

Комбинированный метод

Еще одна очень эффективная техника. Если во время пайки деталь плохо паяется или не выпаивается – это следствие низкокачественного припоя, флюса или недостаточного прогрева платы.

Для этого во время работы паяльником, необходимо сверху помогать паяльным феном. Фен следует ставить до 200°C. Так нагрев будет происходить быстрее, и температура на контактах стабилизируется, окружающий воздух будет меньше забирать тепло.

В каких случаях паять феном не получится

Паяльный фен как правило достигает мощности не боле 500 Вт. Чем меньше мощность, тем меньше можно прогреть площадь платы.

Чем меньше мощность, тем меньше можно прогреть площадь платы.

Для массивной платы необходим нижний подогрев. Чаще всего это плита, которая нагревается до 100 – 200 °C. Печатную плату получится равномерно прогреть. А с помощью фена довести до плавления припоя.

Так же можно использовать строительный фен. Он имеет большее сопло, и его мощность может быть до 3000 Вт. Однако, строительный фен тоже не выход. Из-за того, что греется только деталь и небольшое окружающее пространство вокруг, после пайки плата деформирмируется от высокой разницы нагрева, тем самым отрываются выводы от площадок (особенно это кается больших BGA деталей).

Как правильно выпаивать/впаивать микроконтроллеры | Страница 2

Отлично можно обойтись и без дорогих инфракрасных паяльных станций. Делается следующим образом: на выводы микросхемы паяльником равномерно наносится сплав розе (можно сплав Вуда). После чего обыкновенной термовоздушной паяльной станцией подогревается и легко снимается, так как температура плавления данных сплавов очень низкая и нет никакого риска перегреть контроллер или механически повредить печатный монтаж.По моему чушь полнейшая. :russian_roulette:Важно после этой процедуры тщательно убрать остатки сплава с печатного монтажа.

Наносится сплав Розе в большом количестве. Пусть приэтом выводы замыкаются, сплошная каша. Не обращаем на это внимания. Розе сплавляясь с свинцовым (в случае использования безсвинцового припоя, который в последнее время все чаще применяется наносим большее количество розе) в пропорции 10 к 1 дает сплав с температурой плавления примерно 110-120 градусов. Главное потом оплеткой аккуратно упрать остатки этого сплава с выводов контроллера и печатной платы.

Для того чтобы получился сплав все компоненты должны быть в жидком или газообразном состоянии.

Для этого нужно нагреть свинцовый припой до температуры плавления. В таком случае смысл теряется.

Или по вашему: если из свечного воска вылепить чашу и положить в нее лед, то при комнатной температуре чаша будет плавится вместе с плавлением льда, а если не будет плавится то нужно добавить еще много-много льда? :muhahaha:

Или еще пример: трубчатый припой (внутри канифоль) если приложить паяльник разогретый до ста градусов то из него будет вытекать расплавленная канифоль, а по вашему- должна понизиться температура плавления самого припоя.

___

А по теме: для впаивания-выпаивания компонентов в DIP и SMD корпусах, как правило, бывает достаточно обычного дешевого спирто-канифольного флюса (который, кстати, можно сделать самому, растворив канифоль в чистом изопропиловом или в кр. случае этиловом спирте), один недостаток отмыть потом налет из канифоли полностью практически невозможно, но на работоспособность этот налет никак не влияет. Можно конечно пользоваться и более дорогими и качественными флюсами, но в 90% случаев качественной и красивой пайки можно добиться и без них. При пайке микросхем не рекомендуется пользоваться активными флюсами и кислотой, только нейтральными. Перед выпайкой микросхемы необходимо при помощи растворителя или спирта и мягкой кисточки или ватной палочки удалить весь лак с микросхемы и ее выводов. Нанести флюс на выводы. Температуру фена паяльной станции установить в соответствии с datasheet на микросхему, или начать с 240 градусов и потихоньку повышать до температуры плавления припоя, силу потока воздуха сделать небольшую, чтобы случайно не сдуть элементы, находящиеся в непосредственной близости от места пайки, в особо сложных случаях лучше заранее сфотографировать плату, а потом обклеить микросхему по периметру алюминиевым скотчем. На сопло фена паяльной станции одеть насадку под данный корпус и размер микросхемы, хотя я всегда пользуюсь другим способом: на фене насадка круглая диаметром 4-5мм, слегка сплющенная в овал, не спеша водишь феном по периметру микросхемы, не останавливаясь на одном месте, так чтобы горячий вохдух прогревал непосредственно выводы микросхемы и не нагревал сам корпус, расстояние от насадки до платы 0,5-2см одновременно другой рукой хорошим хирургичеслим пинцетом пытаешься приподнять корпус микросхемы без всякого усилия, пока микросхема не отделится от платы. После выпайки микросхемы очищаешь место пайки на плате при помощи растворителя и удаляешь отатки припоя при помощи специальной косички или следующим способом: зачищаешь конец медного провода от изоляции (только не оплавляя зажигалкой, а механически, например острыми бокорезами) Провод должен быть многожильный с очень тонкими жилами и не окислившийся (т.е. не стоявший на машине, а новый. Замечательно подходят обрезки проводов, остающиеся при установке сигнализаций) Зачищенный конец провода длиной 3-4см кладешь в баночку с твердой канифолью и слегка нагреваешь жалом паяльника.

На сопло фена паяльной станции одеть насадку под данный корпус и размер микросхемы, хотя я всегда пользуюсь другим способом: на фене насадка круглая диаметром 4-5мм, слегка сплющенная в овал, не спеша водишь феном по периметру микросхемы, не останавливаясь на одном месте, так чтобы горячий вохдух прогревал непосредственно выводы микросхемы и не нагревал сам корпус, расстояние от насадки до платы 0,5-2см одновременно другой рукой хорошим хирургичеслим пинцетом пытаешься приподнять корпус микросхемы без всякого усилия, пока микросхема не отделится от платы. После выпайки микросхемы очищаешь место пайки на плате при помощи растворителя и удаляешь отатки припоя при помощи специальной косички или следующим способом: зачищаешь конец медного провода от изоляции (только не оплавляя зажигалкой, а механически, например острыми бокорезами) Провод должен быть многожильный с очень тонкими жилами и не окислившийся (т.е. не стоявший на машине, а новый. Замечательно подходят обрезки проводов, остающиеся при установке сигнализаций) Зачищенный конец провода длиной 3-4см кладешь в баночку с твердой канифолью и слегка нагреваешь жалом паяльника. Потом «обканифоленный» провод кладешь на плату параллельно плате и прижиманшь разогретым паяльником и медленно ведешь провод по кантактным площадкам платы, при этом припой должен собираться на проводе. При пайке микросхем с небольшим количеством выводов можно не удалять старый припой, а запаивать новую микросхему прямо феном на старый припой с большим количеством флюса. При запайке микросхем с большим количеством выводов после очистки места пайки на плате кладется новая микросхема и паяльником с тонким жалом припаиваются угловые ножки, затем проверяется совпадение всех выводов микросхемы с соответствующими им контактными площадками, наносится большое количество флюса и жалом паяльника припаиваются все выводы по периметру микросхемы. В данном случае ни припоя ни флюса (канифоли) можно не жалеть, можно вообще спаять все ножки в единое целое, единственное стараться, чтобы расплавленный припой не затекал под корпус микросхемы, не нужно пытаться припаять каждый вывод в отдельности, можно паять по несколько сразу.

Потом «обканифоленный» провод кладешь на плату параллельно плате и прижиманшь разогретым паяльником и медленно ведешь провод по кантактным площадкам платы, при этом припой должен собираться на проводе. При пайке микросхем с небольшим количеством выводов можно не удалять старый припой, а запаивать новую микросхему прямо феном на старый припой с большим количеством флюса. При запайке микросхем с большим количеством выводов после очистки места пайки на плате кладется новая микросхема и паяльником с тонким жалом припаиваются угловые ножки, затем проверяется совпадение всех выводов микросхемы с соответствующими им контактными площадками, наносится большое количество флюса и жалом паяльника припаиваются все выводы по периметру микросхемы. В данном случае ни припоя ни флюса (канифоли) можно не жалеть, можно вообще спаять все ножки в единое целое, единственное стараться, чтобы расплавленный припой не затекал под корпус микросхемы, не нужно пытаться припаять каждый вывод в отдельности, можно паять по несколько сразу. Припой лучше использовать тонкий, диаметром до 1мм. Лишний припой потом удаляется медным проводом также, как при очистке платы перед пайкой, провод лучше почаще опускать в канифоль и время от времени обрезать конец провода, если он перестает собирать на себя припой. Потом лишний флюс и канифоль смываются кисточкой растворителем или спиртом.

Припой лучше использовать тонкий, диаметром до 1мм. Лишний припой потом удаляется медным проводом также, как при очистке платы перед пайкой, провод лучше почаще опускать в канифоль и время от времени обрезать конец провода, если он перестает собирать на себя припой. Потом лишний флюс и канифоль смываются кисточкой растворителем или спиртом.

Все выше написанное, не является исключительно верным пособием, а только моим личным мнением наработанным собственным опытом.

Топ 9 способов выпаять микросхему

Новички, которые только начинают постигать азы пайки, испытывают сложности с выпаиванием микросхем. Это действительно не просто, но только если не пользоваться хитрыми приемами. Рассмотрим лучшие из них.

Выпаивание микросхемы паяльником

Если в наличие есть только паяльник, то нужно смазать место пайки флюсом и прогревать все выходы водя жалом по ним. С обратной стороны микросхема поддевается пинцетом или отверткой. Необходимо ее оттягивать. Требуется разогреть равномерно все выходы, и когда они расплавятся, то компонент демонтируется.

Использование иголки от шприца

Выводы компонентов смазываются флюсом, затем они поочередно прогреваются жалом и на них надевается иголка от шприца. Так как она из стали, то олово к ней не липнет. Как следствие внутри нее останется выпаянная ножка компонента, а сама иголка потом легко выйдет из застывшего снаружи припоя.

Работа оловоотсосом

Очень легко выпаять микросхему оловоотсосом. Перед работой на нем взводится курок, затем паяльником расплавляется припой на ножке. После этого сопло инструмента приставляется к жидкому олову и нажимается кнопка. В результате тот вбирает в себя весь припой.

Использование оплетки (провод ПЩ)

Можно применять специальную оплетку для впитывания припоя. Она смачивается флюсом и прикладывается к выходу микросхемы. Нужно расплавить олово, и оно перетечет на оплетку, так как она обладает гигроскопичностью.

Вместо покупной, можно использовать оплетку из ТВ кабеля. За счет большого размера, она впитывает намного больше олова.

Также вытягивает олово многопроволочная жила из обычного кабеля. Она не настолько хороша как оплетка, но тоже работает.

Применение спирали из проволоки

Можно зачистить провод, и накрутить его медную жилу на иголку или тонкое шило.

Полученная смоченная флюсом спираль прикладывается к разогретому выводу компонента. Олово перетечет в эту трубку, и ножка останется свободной. Пока припой не застыл, его можно вытряхнуть из инструмента, чтобы использовать спираль дальше.

Отвод припоя трубкой изоляции провода

Нужно снять изоляцию с провода. Эта трубка натягивается на разогретый вывод с расплавленным оловом. Нужно подождать пару секунд и сорвать ее. Весь припой окажется в ней, а ножка микросхемы освободится.

Разбавление припоя сплавом Розе

Небольшое количество сплава Розе нужно расплавить возле выходов компонента, чтобы он попал на припой. Разбавленное им олово будет расплавляться при меньшем нагреве. Это позволит не перегревая плату подогреть все ножки паяльником и вытащить микросхему.

Демонтаж феном

Выходы микросхемы можно разогреть паяльным феном и просто снять нужный компонент. Лучше всего в этот момент оттягивать его на обороте пинцетом. Это быстро и просто, но при использовании фена происходит перегрев платы.

Выпаивание феном и сплавом Розе

Можно залудить ножки микросхемы сплавом Розе, а затем расплавить разбавленное олово феном. Сплав после этого нужно убрать, чтобы при дальнейшей пайке он не портил свежий припой.

Смотрите видео

Выпаивание ПЗУ [Архив] — Speccy

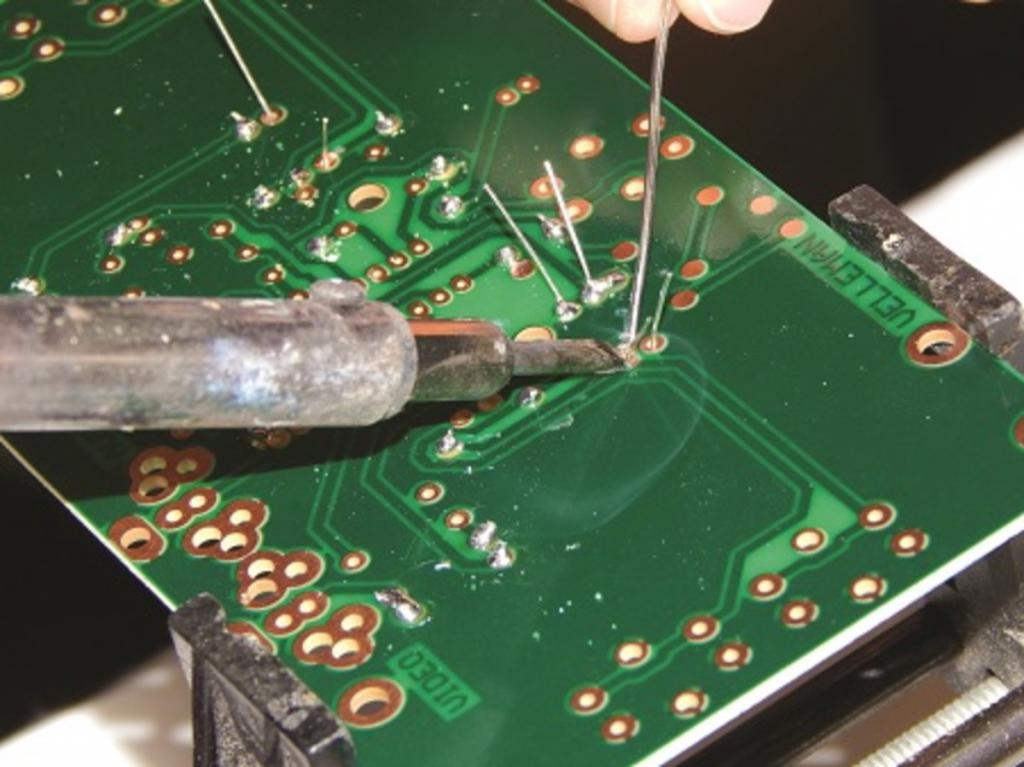

У меня воздушкой не получилось… Текстолит почернел, дымить аж начал, а с другой стороны припой даже не расплавился 🙁Расскажу вкратце о методе, который «изобрел» для себя и которым пользуюсь уже не один год для выпаивания DIP-корпусов до 40 выводов.

Берем паяльник на 40 ватт. Можно, в принципе, и на 60, но все же лучше 40. Важно, чтобы было толстое жало — для метода важна его хорошая теплоемкость. Наносим на выводы со стороны пайки толстый слой канифоли (ее потом можно легко смыть). На жало прогретого паяльника набираем большую каплю припоя и начинаем «гонять» ее по выводам, постепенно увеличивая скорость. Одновременно начинаем вытягивать с обратной стороны прогреваемый ряд выводов. Сильно тянуть не стоит, чтобы не повредить корпус. После того, как микросхема немного «вышла» из платы с одной стороны, начинаем аналогичным методом прогревать другую и вытаскивать ее. Обычно 40-ногая микросхема полностью извлекается из платы за 2 прогрева каждого ряда. Маленькие 14-16-ногие микросхемы иногда (если позволяет жало паяльника) удается извлечь, прогревая сразу все выводы одной каплей.

Пара советов. Жало паяльника должно быть ровным, без зазубрин, иначе во время перемещения капли припоя можно повредить плату. Перед выпаиванием загнутые ножки микросхемы нужно выпрямить, иначе при вытягивании придется прилагать слишком большое усилие с соответствующими последствиями. Данный метод подходит не для всех плат. Удобнее всего им пользоваться, когда плата имеет защитную маску. Его лучше не применять, если плата некачественная и дорожки легко отслаиваются (натерпелся, когда выпаивал микросхемы из плат «Агата»). Слишком долго прогревать нельзя, поскольку микросхема может выйти из строя из-за перегрева. В общем, надо сперва потренироваться на каких-нибудь ненужных платах, чтобы начать «чувствовать» процесс.

Данный метод подходит не для всех плат. Удобнее всего им пользоваться, когда плата имеет защитную маску. Его лучше не применять, если плата некачественная и дорожки легко отслаиваются (натерпелся, когда выпаивал микросхемы из плат «Агата»). Слишком долго прогревать нельзя, поскольку микросхема может выйти из строя из-за перегрева. В общем, надо сперва потренироваться на каких-нибудь ненужных платах, чтобы начать «чувствовать» процесс.

Для господ критиков. С использованием данного метода выпаяны десятки (может, сотни, не считал) самых разных микросхем в DIP-корпусах из самых разных плат. НИ ОДНА мкросхема невышла из строя, после установки в схему они работали нормально. Разумеется, это касается микросхем, которые выпаивались с целью дальнейшего использования, а не для замены 🙂 Также не была убита ни одна НОРМАЛЬНАЯ плата. Игла и отсос — это, конечно, хорошо, но они не всегда под рукой и их применение не всегда позволяет достигнуть положительного результата.

А фен использовать для DIP-корпусов не стоит — не для этого он. Только плату пожжешь, да и микросхеме не поздоровится.

Только плату пожжешь, да и микросхеме не поздоровится.

Как паять — простое руководство для начинающих и любителей

Научиться паять может каждый. И это важный навык, который нужно знать, создавая электронику.

Простая пайка. Все, что вам нужно, это паяльник и немного припоя. Когда мой папа учил меня в подростковом возрасте, я помню, как быстро это освоил.

Из этого руководства вы сначала научитесь паять два провода. Затем вы научитесь паять компоненты на печатной плате. Если вы уже знакомы с этим, подумайте о том, чтобы перейти к моему руководству по пайке SMD или пайке оплавлением.

Также ознакомьтесь с моей статьей о паяльных инструментах, необходимых для начала работы.

Подготовка рабочего места

Подготовьте рабочее место. Найдите свой паяльник и припой и начните нагревать утюг. Пара кусачков обычно также пригодится.

Поместите паяльник в держатель. Если у вас нет держателя, по крайней мере, убедитесь, что кончик ничего не касается, пока вы его нагреваете.

Если у вас есть паяльник с регулируемой температурой, ознакомьтесь с моим руководством по выбору правильной температуры пайки.

Очистите наконечник

Когда утюг горячий, первое, что вы должны сделать, это очистить жало, чтобы удалить с него старый припой. Вы можете использовать влажную губку, медную губку для мытья посуды или что-то подобное.

Оловянный наконечник

Перед тем, как приступить к пайке, следует олово, жало паяльника. Это означает просто расплавить новый припой на наконечник. Это ускоряет передачу тепла наконечником и тем самым упрощает и ускоряет пайку.

Если на кончике остались большие капли олова, просто очистите его снова, как показано выше.

СОВЕТЫ: Если вы залудите жало перед тем, как положить паяльник на день, говорят, что жало должно прослужить дольше.

Пайка двух проводов

Если вы хотите соединить два провода припоем, первое, что вам нужно сделать, это залудить два провода. Обратите внимание, что проволока нагревается, поэтому вам следует удерживать ее пинцетом или чем-то подобным.

Поместите кончик утюга на проволоку и дайте ему нагреться в течение нескольких секунд. Затем добавляйте немного припоя, пока провод не пропитается припоем.

Если это толстая проволока, следует увеличить нагрев утюга (если возможно), чтобы проволока нагрелась быстрее. Повторите лужение с другой проволокой.

Теперь соедините два луженых провода вместе и держите неподвижно, нагревая их паяльником, чтобы олово на обоих проводах расплавилось.

Как припаять печатную плату

Теперь давайте посмотрим, как припаять компоненты со сквозными отверстиями к печатной плате.

Начните с размещения компонента в его отверстиях. Поместите его так, чтобы его ножки выходили с той же стороны, что и контактные площадки.

Поместите его так, чтобы его ножки выходили с той же стороны, что и контактные площадки.

На стороне пайки платы немного согните ножки компонента. Так она не вывалится, если перевернуть доску вверх ногами.

Не стесняйтесь добавлять сразу несколько компонентов.

Теперь вы готовы приступить к пайке.

Поместите кончик утюга на площадку так, чтобы он нагрел ножку компонента и площадку печатной платы.

Нагрейте их примерно секунду перед тем, как нанести припой. Пока вы добавляете припой, держите утюг на стыке.

Когда у вас будет достаточно припоя, удалите припой. Затем вынуть жало паяльника из стыка.

Осмотрите ваше паяное соединение, чтобы убедиться, что он в порядке.Хорошее паяное соединение имеет форму конуса.

Если вы довольны своей пайкой, отрежьте вывод компонента над паяным соединением.

Но не сокращайте это слишком коротко! Это усложнит вашу жизнь, если вам по какой-то причине придется демонтировать компонент позже.

Остерегайтесь холодных паяных соединений!

Всегда следите за тем, чтобы вы применяли достаточно тепла! И к колодке, и к штифту. В противном случае у вас может получиться соединение холодной пайки .

Холодное паяное соединение на первый взгляд часто выглядит нормально. Но если вы присмотритесь, вы увидите, что между припоем и штифтом есть крошечный зазор. Это означает, что штифт неправильно подсоединен к колодке.

Это может привести к серьезному разочарованию, когда ваша схема не работает, и вы пытаетесь выяснить, почему.

Как научиться паять

Хотите научиться паять? Самый быстрый способ научиться паять — это потренироваться на большом количестве схем.Например, купите себе набор для пайки, чтобы попрактиковаться.

Или вы можете сами придумать какие-нибудь интересные схемы и припаять их на плату.

Сообщите мне, какие вопросы у вас есть по поводу пайки, в разделе комментариев ниже!

12 простых советов по улучшению процесса распайки печатных плат сегодня

Грант Прайс, менеджер по продукции Chemtronics

Реальность такова, что никакая пайка не дает всегда идеальные сборки. Даже самые качественные компоненты время от времени выходят из строя. Вот почему удаление припоя так важно для тех, кто производит, обслуживает или ремонтирует печатные платы (ПП).

Даже самые качественные компоненты время от времени выходят из строя. Вот почему удаление припоя так важно для тех, кто производит, обслуживает или ремонтирует печатные платы (ПП).

Задача состоит в том, чтобы быстро удалить излишки припоя без повреждения печатной платы. Вот почему в этом посте мы представим вам наши передовые методы демонтажа, способы использования оплетки для удаления припоя и основные советы, с которыми мы столкнулись за долгую историю работы в электронной промышленности.

Эти советы в основном посвящены удалению компонентов с помощью демонтажной оплетки (также известной как демонтажная проволока или фитиль) и ее преимуществам.Он портативный, простой в использовании, один из наиболее распространенных инструментов, используемых для ремонта печатных плат, и не требует постоянного обслуживания, как другие инструменты.

1.

Содержите паяльное жало в чистоте и лужении для эффективной теплопроводности Это может показаться очевидным, но его часто упускают из виду, и это очень важно для эффективного демонтажа. Жала паяльника покрытые пригоревшим и окисленным флюсом не смачиваются (принимают припой) и плохо проводят тепло. Чистое луженое паяльное жало лучше проводит тепло через распаяющую оплетку и быстрее запускает капиллярный процесс.

Жала паяльника покрытые пригоревшим и окисленным флюсом не смачиваются (принимают припой) и плохо проводят тепло. Чистое луженое паяльное жало лучше проводит тепло через распаяющую оплетку и быстрее запускает капиллярный процесс.

- Перед тем, как начать, залудите жало паяльника, добавив к нему свежий припой.

- Если жало паяльника не реагирует на дополнительный припой, восстановите грязные жала с помощью средства для чистки жала, часто называемого «тонировщиком жала». Твердая паста марки Plato (деталь # TT-95) не содержит галогенидов и обеспечивает быстрое и безопасное повторное лужение и очистку окисленных наконечников. Раскатайте горячий наконечник в смеси до тех пор, пока его конец не будет покрыт ярким лужением.

- Очистите наконечник от остатков компаунда, нанеся проволочный припой, а затем протерев влажной губкой из целлюлозы или латуни для очистки наконечников.

- Наконец, снова нанесите припой на наконечник, чтобы защитить его от окисления.

- Каждый раз, когда ваш паяльник находится в состоянии покоя или после завершения пайки, «залудите» паяльное жало свежим припоем, чтобы предотвратить окисление.

2. Сведите к минимуму время, в течение которого плата и компоненты остаются при высокой температуре

Применение высоких уровней нагрева к плате или ее компонентам в течение длительного периода времени может повредить вашу плату, компоненты, создать хрупкие паяные соединения и привести к неполадкам в обслуживании.

- Поддерживайте приемлемую температуру паяльника. Я знаю, что есть соблазн полностью перевернуть утюг, чтобы повысить эффективность, но вы можете шокировать компоненты. Даже при использовании бессвинцовых припоев при температуре выше 700ºF (371ºC) компоненты могут подвергаться термической нагрузке. Если вы считаете необходимым постоянно повышать температуру в течение дня, вернитесь к совету №1.

- В случае, когда необходимо заменить несколько компонентов в одной сборке или компоненты особенно чувствительны к нагреванию, можно использовать подогреватель печатной платы.

Подогреватели позволяют увеличивать температуру доски и поддерживать ее во время работы. Хотя температура предварительного нагрева будет значительно ниже точки плавления припоя, тепловой удар компонентов сведен к минимуму, поскольку вы не получаете резких скачков температуры окружающей среды.

Подогреватели позволяют увеличивать температуру доски и поддерживать ее во время работы. Хотя температура предварительного нагрева будет значительно ниже точки плавления припоя, тепловой удар компонентов сведен к минимуму, поскольку вы не получаете резких скачков температуры окружающей среды.

3.

Совместите ширину фитиля припоя с паяным соединением или контактной площадкойФитиль для распайки обычно бывает разной ширины, поэтому вы можете подобрать оплетку, соответствующую тому, что вы распаиваете.Слишком тонкий фитиль не удалит достаточно припоя и потребует от вас обрезки и переплавки припоя снова и снова. Слишком широкий фитиль нагревается дольше и может мешать работе других компонентов на печатной плате.

Выберите ширину фитиля припоя, которая точно соответствует размеру контактной поверхности. Это обеспечит надлежащую теплопроводность и не удалит ненужные участки. Ширина демонтажной проволоки обозначается цифрами от 1 до 6 или цветовыми кодами, которые являются стандартом в отрасли.

- # 1 / белая оплетка — самая маленькая (ширина до 1 мм) и предназначена в основном для SMD и микросхем.

- Большинство сочтет, что # 2 / желтый, # 3 / зеленый и # 4 / синий являются наиболее распространенными проводами для удаления припоя. №

- № 5 / коричневый идеально подходит для удаления больших капель припоя, а № 6 / красный — для распайки контактных площадок или клемм BGA.

- Держите на рабочем месте три или четыре разных по ширине, чтобы охватить все случаи.

- Фитиль можно сложить или обрезать под углом, чтобы лучше соответствовать площади контакта.

4. Для обеспечения точности подберите жало паяльника к ширине оплетки.

Используйте жало паяльника, примерно равное ширине оплетки и площади контакта. Слишком маленький наконечник потребует больше времени. Слишком большой наконечник может обнажить другие компоненты в плотной сборке. Подходящий наконечник позволяет быстрее расплавить нежелательный припой и сводит к минимуму время воздействия тепла. При распайке больших участков, например контактной площадки BGA, используйте лезвие или кончик ножа.

При распайке больших участков, например контактной площадки BGA, используйте лезвие или кончик ножа.

5. Осторожно: при распайке перетаскиванием перемещайте кончик по оплетке, а не через оплетку через контактные площадки

Перетаскивание медной оплетки по контактным площадкам, например, при распайке контактных площадок BGA, может поцарапать покрытие OSP и даже сами контактные площадки, если приложить достаточное давление. Лучше всего наклеить косу, а затем провести по ней жало паяльника.

6.

Зажим Использованный фитиль для отпайки после каждого использования Искушение состоит в том, чтобы отпаять участок и продолжать продвигать катушку тесьмы.Однако лучше работать ближе к концу плетения, чтобы изолировать тепло. Как только фитиль для демонтажа нагревается до температуры пайки, флюс полностью активизируется, так что часть припоя больше не затягивается. Длинная прядь использованной тесьмы действует только как теплоотвод, замедляя процесс.

7.

Избегайте ошибки новичков №1: поднимайте железо и плетите одновременноЭто наиболее частая ошибка, которую совершают неопытные операторы. После удаления припоя обязательно поднимите утюг и оплетку одновременно.В противном случае вы припаяете оплетку к контакту и рискуете приподнять площадку.

8.

Подберите тип флюса для процесса очисткиОплетка для распайки доступна с различными типами флюса в зависимости от вашего процесса очистки и других требований.

- Канифоль — флюсовая оплетка канифоли обладает самым быстрым впитыванием, но при этом оставляет после себя остатки, которые необходимо тщательно очистить.

- No-Clean — Флюсовая оплетка без очистки идеальна, когда очистка невозможна или невозможна.После распайки остается только чистый неионный осадок. Этот тип оплетки следует использовать для полевых работ, когда тщательная очистка является более сложной задачей.

- Unfluxed — В условиях производства или ремонта, где флюс указан и не может быть изменен, или когда флюс на водной основе необходим, вы можете добавить свой собственный флюс к этому типу оплетки. Неплавленый фитиль не удалит припой, если не будет добавлен флюс. Различные типы флюсов доступны в упаковке ручки, которая идеально подходит для флюсования оплетки.

9

. Выберите статическую рассеивающую упаковку для приложений, чувствительных к статическому электричеству При работе со сборками, чувствительными к статическому электричеству, убедитесь, что катушка демонтажной оплетки является статической (или защищенной от электростатического разряда). Мы видели случаи, когда у оператора была дорогая рабочая станция с защитой от электростатического разряда, коврик и заземляющие ремни, но он был захвачен изолирующей шпулькой. Наиболее рассеивающую упаковку фитиля можно определить по синему цвету. Даже если катушка черная, не думайте, что это S20. 20 соответствует требованиям.

20 соответствует требованиям.

10.

Добавление припоя в труднодоступные места фактически упрощает удалениеНебольшое количество припоя в узких щелях может быть трудно удалить, но большие однородные паяные соединения сходят вверх. Как бы нелогично это ни звучало, это помогает добавить больше припоя в подобные соединения, прежде чем он будет впитывать нежелательный припой.

11.

Защитите свою плату от коррозии с помощью качественного средства для удаления флюсаОстатки флюса могут вызвать рост дендритов и коррозию на сборках печатных плат, поэтому убедитесь, что вы используете передовые методы, и очистите плату.После того, как компоненты были заменены и излишки припоя удалены, выполните следующие действия:

- Тщательно очистите поверхность с помощью качественного средства для удаления флюса

- Наклоните доску, чтобы очиститель и остатки стекали.

- При необходимости используйте щетку из конского волоса или безворсовую салфетку, чтобы аккуратно протереть печатную плату, а затем

- промойте.

- При использовании салфетки убедитесь, что она не оставляет волокон на печатной плате, что может вызвать проблемы в дальнейшем.

Это необязательный шаг для не требующей очистки оплетки, но все же хорошая идея для густонаселенных плат или плат с высоким напряжением. Это абсолютно необходимо, независимо от типа флюса, если после ремонта вы планируете нанести защитное покрытие.

12

. Для достижения наилучших результатов следуйте рекомендованному нами процессу распайкиНаконец, мы хотели бы закончить этот пост тем, как использовать распайку фитиля.

- Поместите оплетку поверх нежелательного припоя, желательно на наибольшую часть припоя, чтобы обеспечить максимальный контакт оплетки с поверхностью припоя.

- Затем поместите наконечник утюга на фитиль под углом 45 градусов и позвольте теплу перейти к подушке. Расплавленный припой впитается в оплетку.

- Переместите наконечник припоя и оплетку по мере необходимости, чтобы удалить весь припой за один раз.

Осторожно, не перетягивайте тесьму по подушечкам, так как они могут поцарапаться.

Осторожно, не перетягивайте тесьму по подушечкам, так как они могут поцарапаться. - Когда оплетка заполнится припоем, необходимо обрезать израсходованную часть и перейти к новой оплетке, чтобы вытянуть больше припоя. Снимите утюг и оплетку одновременно, чтобы не припаять провод к плате.

Вот и все. С помощью этих советов вы воспользуетесь проверенными в отрасли передовыми методами эффективного удаления припоя. А теперь мы хотели бы получить известие от вас. Что вы думаете о нашем списке? Мы пропустили важный совет? Обязательно размещайте свои вопросы и комментарии ниже. Если вам нужна помощь в выборе лучшей оплетки для распайки, просто свяжитесь с нами.

Микроэлектронная пайка

(источник: Electronics World, ноябрь 1971 г.)

Автор: T / Sgt.ЭДВАРД Х. БРЕСЛИН / База ВВС США Лоури, штат Колорадо,

Появление ИС, модульных конструкций и миниатюрных деталей

сделали новые методы пайки и инструменты виртуальной необходимостью.

— Автор указывает на одну из герметизированных микросхем, требующих точной пайки. НАСА установило новые стандарты высокой надежности и Lowry AFB разработали инструменты.

— Некоторые из самодельных паяльных инструментов, используемых в Lowry.Пластиковые блоки

гнуть провода, заколка для волос служит радиатором, кусачки для ногтей

отрезать провода, а плоский инструмент формирует схемы.

Все началось во время первых космических полетов, когда кусочки плавающей пайки

космический мусор преследовал космонавтов. Исследователи НАСА решили проблему и

затем установили новые жесткие стандарты пайки в аэрокосмической промышленности.

В качестве жизненно заинтересованной стороны ВВС США через свои учебные

Команда — немедленно отправили специалистов для ознакомления с новым высоконадежным

пайки и микроэлектроники, и сегодня учит их продолжать

курсы в трех крупных центрах технической подготовки.

Вы когда-нибудь работали над микросхемой IC 1/8 «X 1/8» X 1/64 «? Эта миниатюризация создает немыслимые проблемы точной пайки. Поскольку многожильные и многоконтурные эпоксидные капсулы допускают минимальные допуски, прежние стандартные процедуры пайки стали неприемлемыми.

Пришлось разработать новое семейство припоев. Миниатюрные схемы, чрезвычайно чувствителен к нагреванию, нужен припой, плавящийся при низких температурах и быстро проходит через пластичное состояние.Цепи, которые могут выдерживать резкие перепады температур изменения, но не продолжительное нагревание, требуют эвтектического припоя, который мгновенно превращается из твердого в жидкое.

Новая технология также потребовала непрактично большого количества новых

утюги и «мини-наконечники». Исходя из правил выбора нужного

железо для правильной тепловой точки рабочего терминала, рассеивания и восстановления

ставки — было разработано несколько утюгов, в которых тепло на рабочей поверхности

(самый важный фактор в любой операции пайки), может быть

управляется переменным трансформатором. При этом источник питания на 120 В и 25 Вт

может быть сокращен до такой степени, что работа может быть выполнена с наименьшими затратами.

возможна жара.

При этом источник питания на 120 В и 25 Вт

может быть сокращен до такой степени, что работа может быть выполнена с наименьшими затратами.

возможна жара.

Правильные флюсы, чистящие растворители и защитные покрытия одинаково важен для эффективности выполненной работы.

(Последние представляют собой пластиковые спреи, которые водонепроницаемы, связывают и гарантируют даже

распределение тепла по детали.) Фантастический рост миниатюрных

электронные технологии намного опередили производство инструментов для обслуживания

их, поэтому некоторые временные приспособления были разработаны в полевых условиях.Например, в

Lowry AFB, техники обнаружили, что стоматологические зонды хорошо работают в деликатных

области и что металлический зажим для волос с плоскими рычагами идеально удерживает чип

не мешая процессу пайки. Это также помогает в распределении

тепло равномерно. Такая изобретательность намекает на начало новой эры для

Специалист по микроминиатюризации пайки.

— Перо указывает на одну из микросхем на плате компонента. используется для студенческой практики по высоконадежной пайке.

— Эта печатная плата релейной матрицы является примером обслуживаемых компонентов.

студентами курса пайки Lowry AFB.

Аппарат для пайки или распайки микросхем на печатной плате

ОБЛАСТЬ: физика.

Изобретение может быть использовано в паяльных и ремонтных центрах или инфракрасных паяльных станциях для пайки микросхем в корпусе BGA и других микросхем поверхностного монтажа.Корпус, внутри которого установлен инфракрасный обогреватель, устанавливается таким образом, чтобы его можно было разместить над рабочим столом с печатной платой на контролируемом расстоянии. В нижней части корпуса установлена диафрагма с отверстием, ограничивающим область нагрева паяной микросхемы. Диафрагма имеет концентратор инфракрасного излучения, расположенный на периферии отверстия диафрагмы, и представляет собой отражающий элемент, расположенный вертикально и / или наклонно в направлении от инфракрасного нагревателя. Соотношение размеров отверстия диафрагмы, высоты и / или угла наклона отражающего элемента выбирается из условия получения заданных размеров зоны нагрева и удельной мощности инфракрасного излучения в зоне паяной микросхемы. .

Соотношение размеров отверстия диафрагмы, высоты и / или угла наклона отражающего элемента выбирается из условия получения заданных размеров зоны нагрева и удельной мощности инфракрасного излучения в зоне паяной микросхемы. .

Технический результат: высокая однородность и удельная мощность температурного поля, создаваемого инфракрасными лучами на поверхности платы и микросхемы за счет отражения инфракрасных лучей.

ф-лы, 5 ил.

Изобретение относится к паяльному оборудованию и может быть использовано в паяльных и ремонтных центрах или инфракрасных паяльных станциях, в частности, для пайки микросхем BGA и других электронных компонентов.

Известно устройство для пайки или отвода инфракрасных лучей микросхемы Ersa IR 550, Ersa IR-650, Ersa HR-600, QUICK BGA2015, Jovy Systems RE-8500, в котором используется верхний инфракрасный обогреватель, расположенный над центром микросхемы.

Для ограничения зоны нагрева (воздействия) печатной платы в настоящее время используются две системы.

1. Регулируемый проем (подвижные заслонки), в котором ограничение зоны облучения (окна, через которое излучается инфракрасный обогреватель) осуществляется путем регулировки положения плоских металлических раздвижных дверей сарая.

2. Сменная диафрагма, которая находится под инфракрасным обогревателем, в комплекте паяльной станции имеется несколько отверстий с разными размерами окна, и при необходимости ™ эти диафрагмы заменяются.

Ближайшим аналогом предлагаемого устройства можно считать устройство для пайки или отвода микросхемы на печатной плате, состоящее из корпуса с установленным в нем инфракрасным обогревателем, расположенным в нижней части корпуса с диафрагмой, имеющей отверстие, установленной с возможностью размещения на приемлемом расстоянии над установленным на нем рабочим столом PCB с припаянным чипом раскрыто в патенте JP 2010-278248 A1, IPC WC 1/005, 09.12.2010.

К недостаткам описанных выше систем ограничения зоны нагрева, в том числе устройства, взятого за прототип, можно отнести следующее.

1. Распространение излучения на большую площадь печатной платы из-за диффузии радиационного нагревателя (полный угол излучения). При пайке вам необходимо покрыть материалом чувствительные участки печатной платы, отражающие инфракрасные лучи.

2. Потери излучаемой мощности из-за перекрытия заслонки или проемной части поверхности нагревателя.

3. Необходимость подносить ТЭН к плате на небольшом расстоянии для уменьшения нагрева помещения, что приводит к ухудшению условий визуального контроля процесса пайки.

Задачей изобретения является повышение качества нагрева за счет изменения конструкции диафрагм, имеющих концентратор ИК-лучей.

Технический результат, достигаемый при использовании предлагаемого устройства для пайки, заключается в повышении однородности и плотности мощности генерируемых инфракрасных лучей температурного поля на поверхности платы и микросхемы за счет отражения инфракрасных лучей от стен. концентратора.

Кроме того, при уменьшении эффективного угла нагрева происходит увеличение концентрации инфракрасных лучей на меньшей площади доски. T, таким образом,

при постоянной мощности ИК-нагревателю выделяемая мощность концентрируется на меньшей площади, тем самым увеличивая плотность мощности излучения на единицу площади печатной платы.

T, таким образом,

при постоянной мощности ИК-нагревателю выделяемая мощность концентрируется на меньшей площади, тем самым увеличивая плотность мощности излучения на единицу площади печатной платы.

Указанный технический результат достигается за счет того, что устройство для пайки или отвода микросхемы на печатной плате, содержащее корпус с установленным в нем инфракрасным обогревателем, установленный с возможностью позиционирования рабочего стола на печатной плате. на регулируемом расстоянии, при этом в нижней части корпуса проем с отверстием, ограничивающим зону нагрева припаянной микросхемы, в соответствии с изобретением диафрагма включает концентратор инфракрасного излучения, расположенный по контуру отверстия диафрагмы и выполненный в виде отражающего элемента, вертикального и / или наклонного в направлении инфракрасного обогревателя, с соотношением сторон отверстий проема, высотой и / или хрупким наклоном отражающего элемента, выбранными из условия заданных размеров зоны нагрева и плотности мощности инфракрасного излучения в паяной области микросхемы.

Светоотражающий элемент устройства может быть выполнен в виде парных наклонных и вертикальных частей.

Светоотражающий элемент или его часть может иметь квадратную или изогнутую отражающую поверхность, например, параболической или гиперболической формы.

Кроме того, световозвращающий элемент или деталь может быть выполнен с возможностью изменения угла наклона и / или высоты.

Светоотражающий элемент может быть в виде стенок разной высоты и / или разных углов наклона.

Апертура и концентратор инфракрасного излучения могут быть выполнены в виде единого конструктивного элемента или как отдельные конструктивные элементы.

На рис. 1 представлена конструкция корпуса с ИК-обогревателем и плоской диафрагмой со схемой распределения ИК-излучения по прототипу.

На рисунках 2-5 показана конструкция корпуса с инфракрасным обогревателем и концентратором со схемой распределения инфракрасного излучения по вариантам предлагаемого устройства.

На фиг. 2 концентратор ИК излучения от отражающей поверхности в виде вертикальных плоскостей

2 концентратор ИК излучения от отражающей поверхности в виде вертикальных плоскостей

Рисунок 3 — концентратор ИК излучения от отражающей поверхности в виде наклонных плоскостей

На рисунке 4 концентратор ИК излучения отражающие излучение поверхности в виде вертикальной и наклонной плоскостей

Рисунок 5 концентратор ИК-излучения с изогнутой отражающей поверхностью (аналог концентратора с отражающими поверхностями в виде вертикальной и наклонной плоскостей представлен на рисунке 4).

Ниже обозначены нации, используется в отчетных данных.

1. Футляр.

2. Инфракрасный обогреватель.

3. Жалюзи или плоский проем.

4. Микросхема.

5. Печатная плата.

6. Прямые лучи.

7. Лучи, отраженные от диафрагмы (радиационные потери).

8. Эффективный угол нагрева.