Коллекторный и бесколлекторный двигатели — Green-Battery

В ассортименте продукции Greenworks есть инструменты с коллекторным (щёточным) и бесколлекторным (бесщёточным) двигателями. Но везде делается акцент только на бесколлекторном электродвигателе. Почему только на нём, и для чего тогда устройства с щёточным? Расскажем в данной статье преимущества и недостатки каждого электродвигателя и ответим на эти два вопроса.

Коллекторный двигатель

Начнём с того, что двигатель — это устройство, которое преобразует какой-либо вид энергии в механический и наоборот. Эффективность данного процесса зависит от внутренней конструкции двигателя, которая в свою очередь зависит от источника тока (постоянного или переменного).

Устройство коллекторного двигателя

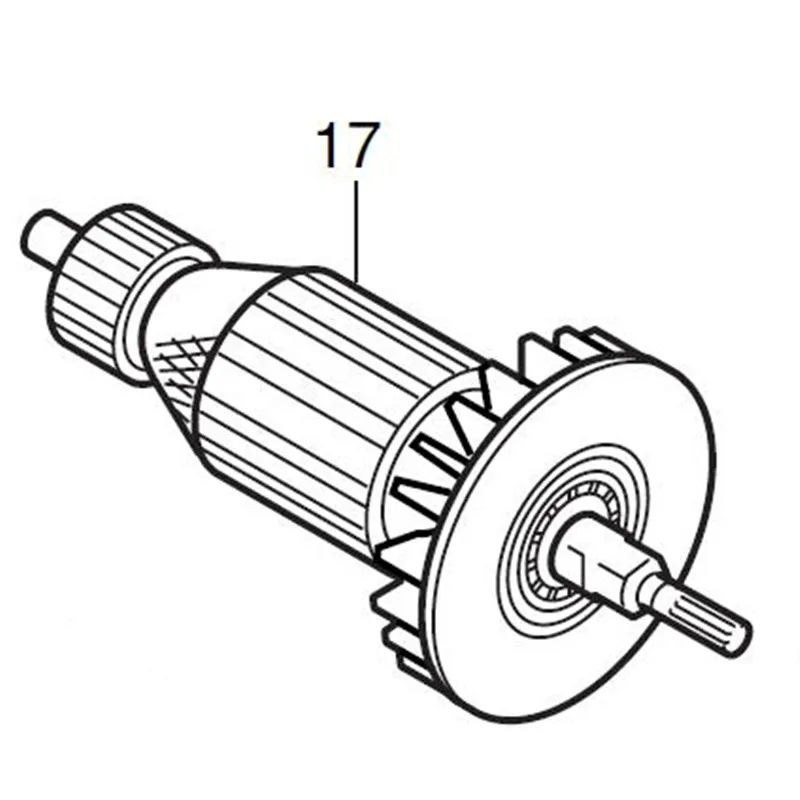

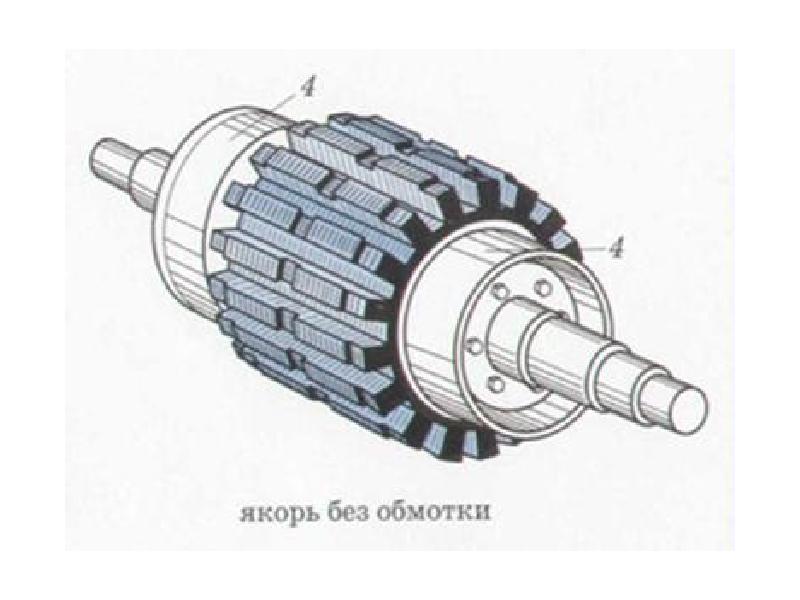

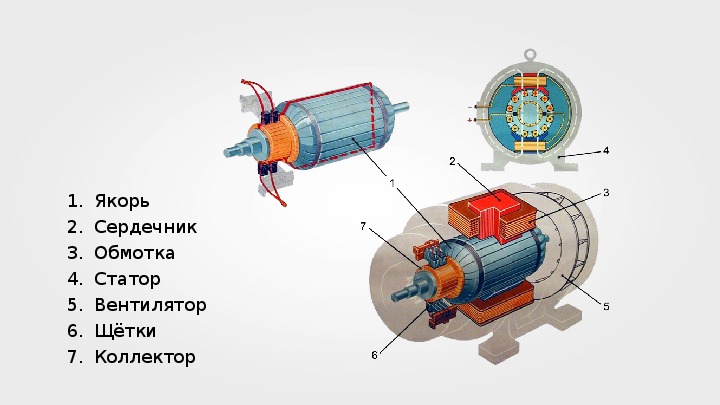

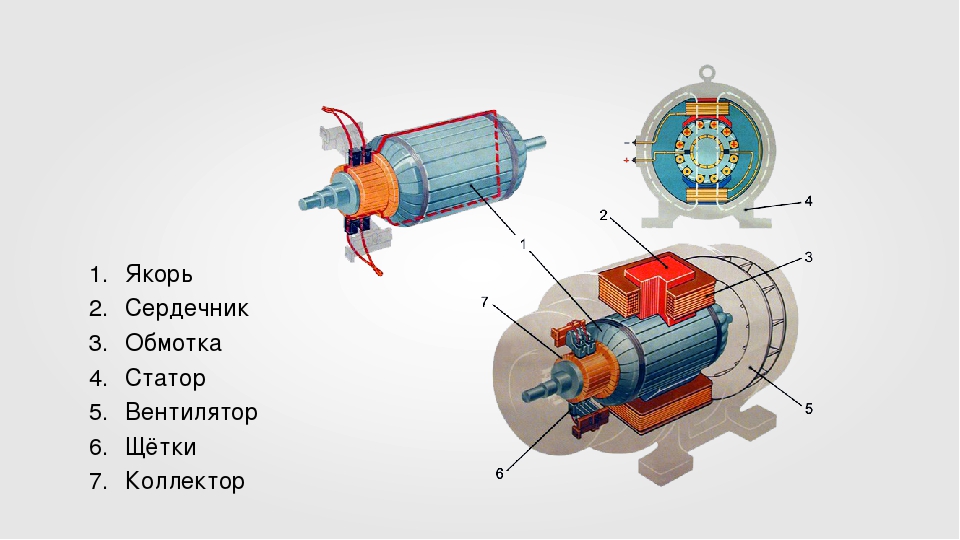

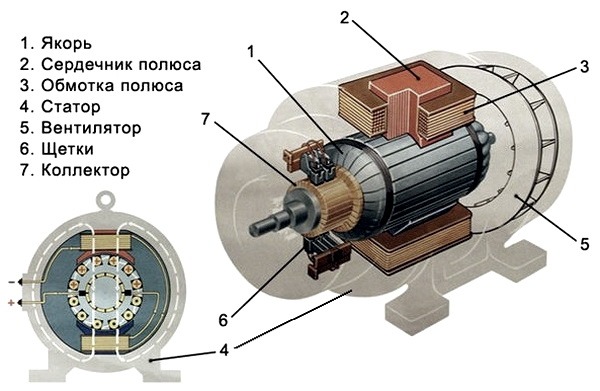

Якорь. Стержнем всей конструкции является якорь, он же металлический вал. Вал является движущимся элементом, от которого зависит крутящий момент. На нём также располагается ротор.

Ротор. Связан с ведущим валом. Его внешняя конструкция напоминает барабан, который вращается внутри статора. Задача ротора получать или отдавать напряжение рабочему телу.

Подшипники. Они расположены на противоположных концах якоря для его сбалансированного вращения.

Щётки. Выполнены обычно из графита. Их задача предавать напряжение через коллектор в обмотки.

Коллектор (коммутатор). Он выполнен в виде соединенных между собой медных контактов. Во время процесса вращения он принимает на себя энергию с щёток и направляет её в обмотки.

Обмотки. Расположены на роторе и статоре разных полярностей. Их функция в генерировании собственного магнитного поля под воздействием разных полярностей, за счёт чего якорь приходит в действие.

Сердечник статора. Выполнен из металлических пластин. Может иметь катушку возбуждения с полярным напряжением обмотки ротора. Или — постоянные магниты. Данная конструкция зависит от источника напряжения. Является статичным элементом всего механизма.

Или — постоянные магниты. Данная конструкция зависит от источника напряжения. Является статичным элементом всего механизма.

Плюсы:

- Стоимость меньше, чем у бесколлекторных двигателей (БД).

- Конструкция относительно проще конструкции БД.

- В виду этого, техническое обслуживание проще.

Минусы:

На высоких оборотах увеличивается трение щёток. Отсюда вытекает:

- Быстрый износ щёток.

- Снижение мощности инструмента.

- Появление искр.

- Задымление инструмента.

- Выход из строя инструмента раньше его «жизненного цикла».

Вывод: Если рассматривать бытовую сферу применения, то коллекторный двигатель является традиционным и бюджетным вариантом эксплуатации (и самым часто используемым). Инструменты на данном типе двигателя преданно и верно справятся с любой повседневной задачей в пределах своих возможностей.

Бесколлекторный двигатель

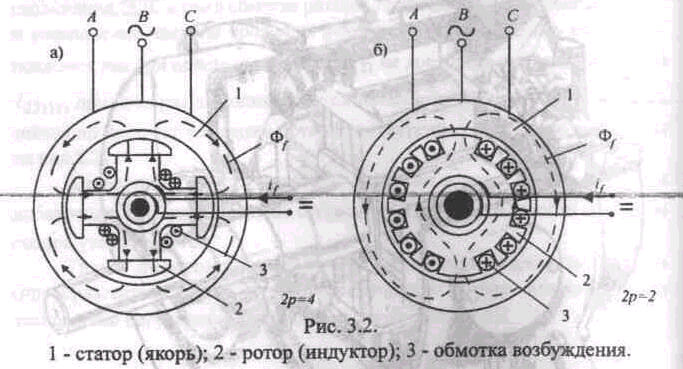

Если в коллекторном двигателе всё приходит в действие за счёт механики, то в бесщёточном — чистая электроника. Также позиции некоторых элементов в конструкции меняются местами. В коллекторном двигателе обмотки находились на роторе, а постоянные магниты — на статоре. У бесколлеторного — постоянные магниты переносятся на ротор, а катушки с обмоткой располагаются на статоре. Также ротор и статор могут менять свои позиции: есть модели двигателей с внешним ротором. Здесь отсутствуют щётки и коллектор, вместо них добавлен микропроцессор (контроллер) и кулер для охлаждения системы. Микропроцессор контролирует положение ротора, скорость вращения, равномерное распределение напряжения по катушкам обмотки.

Микропроцессор контролирует положение ротора, скорость вращения, равномерное распределение напряжения по катушкам обмотки.

Основные типы бесщёточного двигателя :

- Асинхронный — это двигатель, который преобразовывает электроэнергию переменного тока в механическую. Название происходит от разной скорости вращения магнитного поля и ротора. Частота вращения ротора меньше, чем у магнитного поля, создаваемого обмотками статора (Например, двигатель DigiPro, который используется в продукции Greenworks).

- Синхронный — это двигатель переменного тока, у которого частота вращений ротора равна частоте вращений магнитного поля.

Тип двигателя с внешним ротором

Расположение ротора и статора в бесщёточном двигателе DigiPro

Плюсы:

- Из-за отсутствия щёток меньше трения.

-

Меньше подвержены износу.

- Отсутствие искр и возможного возгорания.

- Упрощенная регулировка крутящего момента в больших пределах.

- Экономия расходуемой энергии.

- У инструментов с реверсом одинаковая мощность в обоих направлениях вращения.

- Быстрый запуск с больших скоростей.

- Могут разгоняться до предельных показателей.

- Некоторые модели при сильной нагрузке оснащены системой защиты двигателя.

Минусы:

- Значительно дороже в цене, чем коллекторные двигатели.

- Техническое обслуживание более узкоспециализированное.

Вывод: Несомненно бесколлекторные двигатели ориентированы на профессиональные работы с приличной нагрузкой. Несмотря на высокие показатели усовершенствованного типа двигателя, его единственный недостаток бьёт по кошельку. И перед тем, как приобретать инструмент на том или ином двигателе, прежде всего надо поставить перед собой вопрос: для каких целей он нужен.

Сколько людей — столько и мнений. Компания Greenworks старается делать качественную продукцию на разных типах двигателя, чтобы каждый мог подобрать себе инструмент по предпочтениям, функционалу и необходимой мощности под конкретные задачи, которые у каждого клиента свои. Именно поэтому, например, в разделе «Ручной инструмент» Вы можете наблюдать один тип агрегата на коллекторном и бесколлекторном двигателях. Какой лучше? Выбор за Вами!

Всегда интересные новости и статьи от команды сайта Green-Battery.ru

Копирование текстов возможно только со ссылкой на первоисточник.

В чем разница между щеточными и бесщеточными двигателями? — Worx Tools Russia

Все чаще на просторах интернет-магазинов можно найти инструменты с двумя типами двигателей. Инструменты и садовая техника WORX также не отстают от современных трендов при производстве техники, так что на нашем сайте вы тоже можете найти специальную характеристику двигателя — щеточный или бесщеточный. Так что же это за характеристика, на что она влияет и в чем принципиальные отличия инструментов с тем или иным двигателем? Давайте разбираться.

Так что же это за характеристика, на что она влияет и в чем принципиальные отличия инструментов с тем или иным двигателем? Давайте разбираться.

Устройство и принцип действия щеточного двигателя

Щеточный двигатель по-другому еще называется коллекторным. Состоит двигатель из нескольких важных частей.

Ротор — по-другому, якорь. Как раз он вращается внутри и преобразует электрическую энергию в механическую. Якорь обмотан медной проволокой (обмоткой) с разных сторон ротора. За счет прохождения тока через проволоку создается магнитное поле, которое в свою очередь и создает вращение элемента.

На обмотке в бесщеточном двигателе установлен коммутатор, который используется для переключения с одной обмотки на другую, что позволяет менять направление вращения ротора. Этот коммутатор и есть

Чтобы напряжение передалось на обмотки, а ток прошел через коллектор в двигатель устанавливаются специальные щетки. Щетки обычно состоят из графита; они всегда контактируют с коммутатором и обеспечивают подачу энергии к катушкам с обмоткой. Есть две щетки, и каждая из них подключается к противоположному полюсу батареи. Это гарантирует, что при вращении ротора ток, протекающий к катушкам, постоянно меняет направление. Это приводит к необходимому изменению магнитного поля, которое позволяет ротору продолжать вращаться.

Щетки обычно состоят из графита; они всегда контактируют с коммутатором и обеспечивают подачу энергии к катушкам с обмоткой. Есть две щетки, и каждая из них подключается к противоположному полюсу батареи. Это гарантирует, что при вращении ротора ток, протекающий к катушкам, постоянно меняет направление. Это приводит к необходимому изменению магнитного поля, которое позволяет ротору продолжать вращаться.

Все вышеописанные элементы установлены в статор. Статор — неподвижных элемент двигателя, в котором могут быть либо еще одна катушка с проволокой, либо постоянный магнит. За счет того или другого элемента и создается магнитное поле обратной полярности ротору, из-за чего тот вращается.

Коллекторные двигатели могут работать от переменного напряжения, так как при смене полярности ток в обмотках возбуждения и якоря также меняет направление, в результате чего вращательный момент не меняет своего направления.

Плюсы и минусы щеточного двигателя

Так мы с вами вкратце разобрались с устройством щеточного двигателя. Теперь в чем же его плюсы и минусы?

Теперь в чем же его плюсы и минусы?

Плюсы

- Первым плюсом инструментов со щеточными двигателями стоит отметить более низкую стоимость в отличие бесщеточных. Это связано с технологиями производства и более бюджетными материалами.

- Вторым плюсом специалисты отмечают упрощенную конструкцию двигателя, что влияет на стоимость ремонта. Проще поменять щетки, чем весь мотор в целом.

- Также к плюсам можно отнести относительно малый вес и размер инструментов.

Минусы

- На высоких оборотах увеличивается трение щёток. Отсюда вытекает проблема их быстрого износа. Помимо износа самих щеток, в процессе работы они стираются. Стертый графит может засорить коллектор и привести в полную негодность инструмент.

-

Также к минусам можно отнести более низкую мощность щеточных инструментов, в отличие от бесщеточных моделей.

Это связано с тем, что щеточные двигатели физически не могут выдавать мощность выше 3 000 об./мин. Но такой мощности вполне достаточно для домашнего обихода.

Это связано с тем, что щеточные двигатели физически не могут выдавать мощность выше 3 000 об./мин. Но такой мощности вполне достаточно для домашнего обихода.

- Еще одним минусом щеточных двигателей мы можем отметить наличие искрения во время работ. Обратите внимание, что при запуске инструмента щетки трутся о коллектор и создают видимые искры. Это значит, что работать щеточными инструментами нужно более аккуратно — убирать на расстояние все возможные легковоспламеняющиеся вещества и предметы, а также периодически делать перерывы в работе, во избежание перегрева двигателя.

- Последним минусом отметим не очень высокий КПД инструментов с коллекторным двигателем — всего 60%. Это значит, что инструменты несколько хуже справляются с прочными материалами (например, с металлом) и выполняют меньший объем работы за то же время, что бесщеточный инструмент.

Устройство и принцип действия бесщеточного двигателя

Теперь давайте разберем принцип работы бесщеточного двигателя. Как понятно из названия, его принципиальное отличие в отсутствии щеток. Но как же он тогда работает? Как нужная энергия поступает в двигатель?

Как понятно из названия, его принципиальное отличие в отсутствии щеток. Но как же он тогда работает? Как нужная энергия поступает в двигатель?

В устройстве бесщеточного двигателя также присутствует ротор и статор — основные элементы любого мотора. Но при этом отсутствует коллектор, соответственно и двигатель по-другому называется бесколлекторным. Если у щеточного двигателя работа происходит за счет электро-механической смены полярности, то в бесщеточном двигателе все работает благодаря электромагнитной индукции. Также отличается местоположение обмотки — здесь она располагается на статоре, в отличие от предыдущего вида двигателя.

Вместо щеток и коллектора в бесщеточном двигателе установлены датчики Холла и контроллер, который контролирует подачу напряжения на катушки для создания индуктивности, а также положение ротора и скорость его вращения.

Когда плата подает на обмотку ток, создается тоже противоположное магнитное поле, и магниты на роторе начинают вращаться.

Еще одной особенностью бесщеточных двигателей нужно назвать их типы. Двигатели бывают двух типов — синхронный и асинхронный. В синхронном двигателе частота вращений ротора равна частоте вращений магнитного поля — то есть один оборот ротор совершает после одного полного прохождения тока через катушку. А в асинхронном двигателе обратная ситуация — частота вращений ротора меньше, чем частота вращения магнитного поля. То есть ток проходит через катушку быстрее.

Плюсы и минусы бесщеточного двигателя

Если с устройством бесщеточного двигателя мы разобрались, то теперь давайте рассмотрим положительные и отрицательные стороны инструментов с бесщеточными моторами.

Плюсы:

-

У инструментов с бесщеточным двигателем отсутствуют многие проблемы, которые встречаются у щеточных моделей. Так, первым плюсом специалисты отмечают бо́льшую износостойкость инструментов.

Ввиду отсутствия щеток не создается трение внутри двигателя, соответственно нет внутренних загрязнений. Также отсутствие щеток снижает пожароопасность инструмента — при работе нет искрения, а значит можно работать практически в любых условиях.

Ввиду отсутствия щеток не создается трение внутри двигателя, соответственно нет внутренних загрязнений. Также отсутствие щеток снижает пожароопасность инструмента — при работе нет искрения, а значит можно работать практически в любых условиях.

- Вторым плюсом стоит отметить упрощенную регулировку крутящего момента — в отличие от щеточных моделей, у бесколлекторных инструментов достаточно просто нажать соответствующую кнопку на инструменте. Причем регулировка может иметь до 15 уровней и переключаться в одно мгновение.

-

Одним из ключевых преимуществ бесщеточных моделей нужно отметить экономию расходуемой энергии. Этот пункт особенно актуален для аккумуляторных инструментов. Благодаря экономии инструменты работают до 50% дольше, чем модели со щеточным двигателем. Также КПД бесколлекторных инструментов намного выше — инструмент выполняет 90% поставленных задач, против 60% у коллекторных моделей.

Это значит, что бесщеточными инструментами можно работать практически с любым материалом без потери мощности.

Это значит, что бесщеточными инструментами можно работать практически с любым материалом без потери мощности.

- Помимо вышеуказанных преимуществ инструментов с бесщеточным двигателем, они еще могут разгоняться до максимальных показателей и имеют быстрый запуск сразу с больших скоростей, чем не могут похвастаться щеточные инструменты.

Минусы:

Но не бывает все настолько радужно. Даже у инструментов с бесщеточными двигателями есть и свои недостатки. Так сказать, ложка дегтя в бочке меда.

- К минусам, в первую очередь стоит отнести стоимость инструментов. Техника с бесщеточным мотором в цене дороже, чем упрощенные модели со щеточным двигателем.

-

Вторым недостатком бесколлекторных инструментов может быть сложное и дорогое техническое обслуживание. Бесщеточный двигатель — технологичное устройство, для работы с которым нужны знания в микроэлектронике.

К счастью, в сотрудники наших сервисных центров знают и умеют обслуживать бесколлекторные двигатели.

К счастью, в сотрудники наших сервисных центров знают и умеют обслуживать бесколлекторные двигатели.

Итоги сравнения щеточного и бесщеточного двигателей

Если сравнивать инструменты с разными видами двигателей, то можно смело сказать, что техника с бесщеточным двигателем надежнее и мощнее. Но нужно учитывать тот факт, что ориентирована такая техника больше на профессиональные работы. В быту же и инструменты со щеточным двигателем отлично справятся со своими задачами. Потому перед покупкой инструмента заранее определите цели, для которых вы будете использовать инструменты.

В ассортименте компании WORX есть инструменты и со щеточными и с бесщеточными двигателями. Чтобы определить какой именно тип двигателя установлен в инструменте, обратите внимание на иллюстрацию в карточке товара — в бесщеточных моделях есть специальная пометка «BRUSHLESS MOTOR».

Устройство и принцип работы электроинструмента

Содержание:

- 1.

Коллекторный электродвигатель постоянного тока

Коллекторный электродвигатель постоянного тока - 1.1. Принцип действия

- 1.2. Недостатки

- 2. Бесколлекторный двигатель

- 3. Редуктор

- 3.1. Особенности редукторов

- 4. Устройства управления

- 5. Для безопасной работы

Двигатель, редуктор, устройства управления и детали для безопасной работы — вот основные узлы каждого электроинструмента. Для ручной машины важно, что бы она была как можно легче и меньше. Кроме того, от нее требуется высокая скорость, которую можно регулировать. Этим условиям отвечают двигатели постоянного тока. Они подразделяются на коллекторные и вентильные.

Коллекторный электродвигатель постоянного тока

Что бы понять, как электрическая энергия превращается в механическую, познакомимся с устройством двигателя. Его основные узлы: статор (индуктор), ротор (якорь) и примыкающий к нему щеточноколлекторный узел.

Статор — неподвижная стальная деталь, к которой прикрепляются главные и добавочные полюсы. Обмотка главных полюсов создает магнитное поле, а добавочная улучшает работу коллектора.

Обмотка главных полюсов создает магнитное поле, а добавочная улучшает работу коллектора.

Вращающийся ротор устанавливается на валу. Он состоит из сердечника и обмотки. Ее концы соединяются с пластинами коллектора, к которому, в свою очередь, примыкают щетки — через них обмотка якоря соединяется с внешней цепью. Щетки занимают определенное положение по отношению к полюсам двигателя. В некоторых электроинструментах имеется поворотный щеткодержатель-траверса, благодаря ему положение щеток можно изменять. Это позволяет сохранить мощность при работе в режиме реверса. В остальных случаях вращение в обратном режиме включают электронные магнитные пускатели.

Принцип действия

Двигатель работает за счет электромагнитной индукции. При подаче напряжения на графитовые щетки, они замыкаются с ротором. По его обмотке проходит электрический ток. Так как ротор находится внутри магнитного поля статора, на него начинают действовать силы Ампера. На концах якоря они направлены в противоположные стороны, что создает крутящий момент. Ротор поворачивается на 180°. В этот момент крутящий момент становится равным нулю. Что бы вращение продолжалось необходимо переключить направление тока — провести коммутацию. По коллектору, который начал вращаться вместе с ротором, скользят щетки, в нужный момент они переходят с одной пластины на другую, меняя направление тока в обмотках ротора.

Ротор поворачивается на 180°. В этот момент крутящий момент становится равным нулю. Что бы вращение продолжалось необходимо переключить направление тока — провести коммутацию. По коллектору, который начал вращаться вместе с ротором, скользят щетки, в нужный момент они переходят с одной пластины на другую, меняя направление тока в обмотках ротора.

Частота вращения двигателя регулируется за счет изменения магнитного поля статора, которое в свою очередь генерируется током возбуждения двигателя. На этот ток можно повлиять реостатом, транзистором, т. е. любым устройством с активным сопротивлением. Таким образом, осуществляется электронная регулировка скорости.

Недостатки

Слабое место коллекторного двигателя — графитовые щетки, в процессе эксплуатации они истираются. При интенсивной нагрузке их приходится часто заменять. Кроме того, такой двигатель шумит и вибрирует во время работы, особенно на больших скоростях. Бороться с этими недостатками помогает использование в конструкциях качественных деталей и внешних антивибрационных элементов.

Бесколлекторный двигатель

Существует вид двигателей постоянного тока, в которых отсутствует щеточно-коллекторный узел. Ток в них изменяется с помощью электронных переключателей, что избавляет конструкцию от наличия щеток. Такие моторы называют вентильными. Принцип их работы аналогичен описанному выше. От коллекторных их отличает конструкция: магниты размещены на роторе, а обмотка на статоре.

Датчик углового положения ротора указывает электронному блоку, когда нужно менять направление тока. Единственный недостаток вентильного двигателя — дорогостоящие детали. По этой причине в ручных электроинструментах в основном используются коллекторные двигатели, с вентильным — лишь единичные модели: компании Makita и Hitachi предлагают аккумуляторные ударные шуруповерты, называя их инструментами будущего.

Редуктор

Механическую энергию, которую вырабатывает двигатель, нужно передать на рабочий орган машины (шпиндель). Эту функцию выполняет редуктор. Часто его называют понижающим. Скорость вращения входного вала высокая, механическая передача (одна или несколько) преобразует ее так, что на выходном валу получается меньшее число оборотов, но высокий крутящий момент.

Скорость вращения входного вала высокая, механическая передача (одна или несколько) преобразует ее так, что на выходном валу получается меньшее число оборотов, но высокий крутящий момент.

В ручных машинах применяют разнообразные виды механических передач: зубчатая, ременная, цепная, планетарная. В большинстве случаев на выходе получается вращение. Но есть инструменты, в которых этот вид движения преобразуется в другой.

Ударный механизм перфоратора работает следующим образом. На валу установлен «пьяный» подшипник — качающийся привод, которой преобразует вращательное движение от двигателя в поступательное — цилиндра. В пространстве между цилиндром, поршнем и бойком, находится воздух. Он сжимается и заставляет поршень перемещаться сначала вперед к бойку, а затем возвращает его в исходное положение.

Редуктор электролобзика преобразует вращение вала двигателя в возвратно-поступательное движение ползуна. Расположенный вертикально ползун перемещает пилку вниз и вверх. Пилка опирается на опорный ролик. Наличие функции маятникового хода означает, что опорный ролик и вилка, на которой он держится, могут отклоняться назад. В результате пилка, кроме основного, совершает движение вперед и назад. Это увеличивает скорость прямолинейного реза. Ступени маятникового хода задаются степенью отклонения ролика.

Наличие функции маятникового хода означает, что опорный ролик и вилка, на которой он держится, могут отклоняться назад. В результате пилка, кроме основного, совершает движение вперед и назад. Это увеличивает скорость прямолинейного реза. Ступени маятникового хода задаются степенью отклонения ролика.

В вибрационных шлифмашинах эксцентрик, установленный на валу, так преобразует вращательное движение, что подошва всего лишь колеблется с маленькой амплитудой. В эксцентриковых шлифовальных машинах вращательное движение рабочего органа сохраняется, но эксцентрик добавляет ему колебания. Такие преобразования позволяют выполнять с помощью этих инструментов тонкую шлифовку.

Особенности редукторов

Для пользователя имеет значение, из каких деталей изготовлен редуктор, от этого зависит его надежность и срок службы всего электроинструмента. В моделях бытового класса часто используются шестерни из пластмассы, в профессиональных — редуктор полностью металлический. Преимуществом считается, если и корпус то же выполнен из металла. В этом случае инструмент лучше выдерживает большие нагрузки и удары.

В этом случае инструмент лучше выдерживает большие нагрузки и удары.

Важной функцией, которую может выполнять редуктор, является ступенчатое изменение частоты вращения выходного вала. Она доступна на отдельных моделях дрелей, шуруповертов. Механическое переключение скоростей позволяет работать с меньшей скоростью и большим крутящим моментом на первой передаче и с более высоким числом оборотов — на второй. Если сравнить технические характеристики в цифрах, то можно сразу заметить, что инструменты с двухскоростным (трехскоростные встречаются редко) редуктором отличаются большим числом оборотов по сравнению с обычными моделями, в которых обороты регулируются только электроникой. Эта особенность обеспечивает высокую производительность и оптимальный подбор режима работы.

Устройства управления

Для питания двигателя в электроинструментах используются различные схемы, в том числе микропроцессорные электроприводы. Обязательным элементом любой системы является выпрямитель. Он преобразует переменный ток сети в постоянный, который подается на электродвигатель. В аккумуляторных инструментах, которые питаются от батарей, выпрямитель не требуется.

Он преобразует переменный ток сети в постоянный, который подается на электродвигатель. В аккумуляторных инструментах, которые питаются от батарей, выпрямитель не требуется.

Скорость вращения регулирует преобразователь частоты. Самый простой его вариант — это несколько реле, с помощью которых число оборотов можно установить вручную. В систему так же могут входить магнитные пускатели с кнопкой для изменения направления вращения двигателя (функция реверса). Устройство управления двигателем размещают под рукояткой или вблизи нее, где на корпус выводятся курок-выключатель, колесико регулировки скорости, кнопка реверса.

Для безопасной работы

К ручным инструментам предъявляются особые требования, связанные с безопасностью работы. Электропроводящие детали покрывают специальным материалом для защиты пользователя от поражения током. Многие производители, кроме основной изоляции, на случай ее повреждения, применяют дополнительную, получая, таким образом, двойную. Остальные защитные устройства, такие как муфты, фиксаторы применяются в зависимости от вида инструмента.

преимущества и недостатки разных видов

Коллекторные электродвигатели стоят в стиральных машинах (но не во всех моделях), пылесосах, электроинструменте, детских игрушках и т. д. Главной отличительно их особенностью является наличие неподвижных обмоток статора и обмоток на валу (якорь), на которые подается напряжение при помощи коллектора и графитных щеток.

Если у Вас сломался или барахлит мотор в электроинструменте и других устройствах, то не спешите его выкидывать, потому что в большинстве случаев его можно быстро и недорого отремонтировать своими руками. Как определить и устранить неисправность Вы узнаете далее из этой статьи.

Перед тем как начать искать причину в электродвигателях, сначала проверьте исправность шнура питания, кнопок включения и при наличии пуск-регулировочных устройств.

Как проверить коллекторный электродвигатель- наиболее частые поломки

Для определения и устранения неисправностей придется разбирать сам электроинструмент или электродвигатель других бытовых устройств по . Только перед тем как приступить к разборке, обратите внимание на искрение в контактно-щеточном механизме. Если оно будет повышенным (как на рисунке у нижней щетки), то это может свидетельствовать об износе или плохом контакте щеток, реже о межвитковом замыкании в коллекторе.

Только перед тем как приступить к разборке, обратите внимание на искрение в контактно-щеточном механизме. Если оно будет повышенным (как на рисунке у нижней щетки), то это может свидетельствовать об износе или плохом контакте щеток, реже о межвитковом замыкании в коллекторе.

В большинстве случаев причиной поломок коллекторных двигателей является износ щеток и почернение коллектора. Изношенные щетки необходимо заменить новыми одинаковыми по форме и размерам, лучше конечно оригинальными. Меняются они очень просто- либо нужно снять или сдвинуть фиксатор или открутить болт. В некоторых моделях меняются не сами щетки, а в сборе с щеткодержателем. Не забываем подключить к контакту медный поводок. Если же щетки целы, тогда растяните прижимающие их пружины.

Если контактная часть коллектора потемнела , тогда ее необходимо обязательно почистить мелкой наждачной бумагой (нулевкой).

Иногда вместе контакта щеток с коллектором образовывается канавка. Ее необходимо проточить на станке.

На втором месте по количеству неисправностей стоит износ подшипников. О необходимости их замены в электроинструменте свидетельствует биение патрона и повышенная вибрация корпуса при работе. Как проверить и заменить подшипники подробно рассказано в . В самых запущенных случаях начинают при вращении касаться якорь и статор- придется как минимум менять якорь.

Как проверить коллекторный электродвигатель- редкие поломки

Гораздо реже происходит обрыв или выгорание в обмотках или в местах их подключения, оплавление или замыкание графитовой пылью ламелей коллектора.

В большинстве случаев это удается определить внешним осмотром. При этом обращайте внимание на:

- Целостность обмоток.

- Почернение обмоток либо всей, либо ее части.

- Надежность контактов выводов проводов с ламелями коллектора. При необходимости перепаяйте.

- Забита ли графитовой пылью пространство между ламелями. Если да то почистите.

- Наличие характерного запаха горения изоляции проводов.

Если обнаружено визуально повреждение обмотки стартера или якоря, то их потребуется заменить на новые или сдать в перемотку.

Но не всегда визуально возможно определить повреждение обмоток, поэтому следует воспользоваться мультиметром для этих целей.

Как прозвонить электродвигатель мультиметром

Включите мультиметр в режим прозвонки или омметра с пределом измерения 50-100 Ом. Как это сделать читаем а .

Иногда возникает межвитковое замыкание в обмотке, тогда определить его возможно только при помощи специального устройства- прибора проверки якорей.

Похожие материалы.

Якорь электродвигателя относится к вращающейся части, на которой собирается грязь, образуется нагар. При неисправностях можно провести диагностику в домашних условиях визуально и при помощи мультиметра. На трущихся поверхностях не должно быть сколов, царапин и трещин. При обнаружении таковых проводят меры по их устранению.

Типичные неисправности

Якорь электродвигателя при нормальных режимах работы не подвергается износу. Заменяют только щетки, замеряя допустимую длину. Но при длительных нагрузках обмотки статора начинают нагреваться, что приводит к образованию нагара.

Заменяют только щетки, замеряя допустимую длину. Но при длительных нагрузках обмотки статора начинают нагреваться, что приводит к образованию нагара.

Из-за механических воздействий якорь электродвигателя может перекоситься при повреждении подшипниковых узлов. Двигатель будет работать, но постепенный износ ламелей или пластин приведет к окончательному выходу его из строя. Но для спасения недешевого оборудования часто достаточно провести профилактический ремонт и прибором можно будет пользоваться длительное время.

К негативным факторам, влияющим на якорь электродвигателя, относят попадание влаги на металлические поверхности. Критичным является длительное воздействие влажности и появление ржавчины. Из-за рыжих скоплений и грязи происходит повышение трения, это увеличивает токовую нагрузку. Контактные части греются, припой может отслаиваться, создавая периодическую искру.

В сервисном центре могут помочь, но это потребует определённых затрат. С поломкой можно справиться и самостоятельно, ознакомившись с вопросом: как проверить якорь электродвигателя в домашних условиях. Для диагностики понадобится прибор, замеряющий сопротивление и инструменты.

Для диагностики понадобится прибор, замеряющий сопротивление и инструменты.

Как проводится диагностика неисправности?

Проверка якоря электродвигателя начинается с определения самой неисправности. Полный выход из строя этого узла происходит из-за рассыпавшихся щеток коллектора, разрушения слоя диэлектрика между пластинами, а также за счет короткого замыкания в электрической цепи. В случае искрения внутри прибора делают вывод об износе или повреждении токосъемников.

Искрение щеток начинается из-за появления зазора в месте контакта с коллектором. Этому предшествует падение прибора, высокая нагрузка на вал при заклинивании, а также нарушение целостности припоя на выводах обмоток.

Неисправность на работающем электродвигателе проявляется типичными состояниями:

- Искрение основной признак неисправности.

- Гул и трение при вращении якоря.

- Ощутимая вибрация при работе.

- Смена направления вращения при прохождении якорем траектории менее оборота.

- Появление запаха оплавляющейся пластмассы либо сильный нагрев корпуса.

Что делать при появлении перечисленных отклонений в работе?

Частота вращения якоря электродвигателя поддерживается постоянной. При холостых оборотах неисправность может не проявляться. Под нагрузкой трение компенсируется увеличением тока, протекающего через обмотки. Если стали заметны отклонения в работе болгарки, дрели, стартера, то нужно снять подачу напряжения.

Дальнейшая эксплуатация приборов может привести к пожару или к поражению человека электрическим током. Первым делом рекомендуется осмотреть корпус изделия, оценить проводку на целостность, отсутствие оплавленных частей и повреждения изоляции. На ощупь проверяют температуру всех частей прибора. Рукой пробуют вращать якорь, он должен перемещаться легко, без заеданий. Если механические части целые и нет загрязнений переходят к разборке.

Диагностика внутренних частей

Обмотка якоря электродвигателя не должна иметь нагара, тёмных пятен, похожих на последствия перегрева. Поверхность контактных частей и области зазора не должна быть зосоренной. Мелкие частицы снижают мощность двигателя и повышают ток. Не стоит производить разборку приборов с включенной в сеть вилкой в целях безопасности проведения работ.

Поверхность контактных частей и области зазора не должна быть зосоренной. Мелкие частицы снижают мощность двигателя и повышают ток. Не стоит производить разборку приборов с включенной в сеть вилкой в целях безопасности проведения работ.

Рекомендуется проводить съемку процесса разборки для исключения сложностей при обратном процессе. Либо можно записывать на листок каждый шаг своих действий. Допускается некоторый износ щеток, ламелей. Но при обнаружении царапин следует выяснить причину их происхождения. Возможно, этому поспособствовала трещина в корпусе, которую можно заметить только при нагрузке.

Работа омметром

Искренние могло происходить из-за пропадания электрического контакта в одной из ламелей. Для замера сопротивления рекомендуется ставить щупы со стороны токосъемников. Вращая вал двигателя, наблюдают за показаниями циферблата. На экране должны быть нулевые значения. Если проскакивают цифры даже в несколько Ом, то это говорит о нагаре. При появлении бесконечного значения судят об обрыве в цепи.

Независимо от результатов далее следует проверить сопротивление между каждыми соседними ламелями. Оно должно быть одинаковым для каждого замера. При отклонениях нужно осмотреть все соединения катушек и поверхность прилегания щёток. Сами щетки должны иметь равномерный износ. При сколах и трещинах они подлежат замене.

Катушки соединяются с сердечником проводкой, которая могла отслоиться. Припой часто не выдерживает ударов от падений. У стартера ток через контакты может достигать 50А, что приводит к прогоранию некачественных соединений. Внешним осмотром определяют места повреждений. Если не обнаружили неисправности, то проводят замер сопротивления между ламелью и самой катушкой.

Если нет омметра?

При отсутствии мультиметра потребуется источник питания 12 Вольт и лампочка на соответствующее напряжение. У любого автолюбителя с таким набором не возникнет проблем. На вилку электроприбора подключают плюсовую и минусовую клеммы. В разрыв ставится лампа накаливания. Результат наблюдают визуально.

Результат наблюдают визуально.

Вал якоря вращают рукой, лампа горит без скачков яркости. Если наблюдается затухание судят о неисправном двигателе. Скорее всего, произошло межвитковое замыкание. Полное пропадание свечения свидетельствует об обрыве в цепи. Причинами могут быть неконтакт щеток, обрыв в обмотке или отсутствие сопротивления в одной из ламелей.

Как «оживить» неисправный прибор?

Ремонт якоря электродвигателя начинают только после полной уверенности в неисправности узла. Царапины и сколы на ламелях убирают круговой проточкой поверхности. Нагар и копоть можно снять чистящими средствами для контактных электрических соединений. Разбитые подшипники перепрессовывают и меняют на новые. Важно соблюсти балансировку вала при сборке.

Вращение должно быть лёгким и без шума. Поврежденную изоляцию восстанавливают, можно использовать обычную изоленту. Соединения, вызывающие подозрения, лучше пропаять заново. При проблемах с катушками якоря рекомендуется прибегнуть к перемотке, которую можно выполнить самостоятельно.

Восстановление катушек

Перемотать якорь электродвигателя можно в условиях гаража, только требуется быть осторожным при нанесении каждого витка. Медная проводка подбирается аналогичной намотанной. Сечение нельзя менять, это приведёт к нарушению скоростных режимов работы двигателя. Бумага диэлектрическая потребуется для отделения обмоток. Катушки в конце заливают лаком.

Потребуется паяльник и навыки его использования. Места соединений обрабатывают кислотой, для нанесения оловянно-свинцового припоя пользуются канифолью. При демонтировании старой обмотки подсчитывают количество витков и наносят аналогичное количество новой намотки.

Корпус должен быть очищен от старого лака и других включений. Для этого подходит напильник, наждачка или горелка. Для якоря изготавливают гильзы, материалом служит электротехнический картон. Полученные заготовки укладывают в пазы. Намотанные катушки следует делать правыми витками. Выводы со стороны коллектора перематывают капроновой нитью.

Каждый провод припаивается к соответствующей ламели. Сборка должна заканчиваться очередными замерами сопротивления контактных соединений. Если все в норме и нет можно проверять работу электродвигателя под напряжением.

Cтраница 1

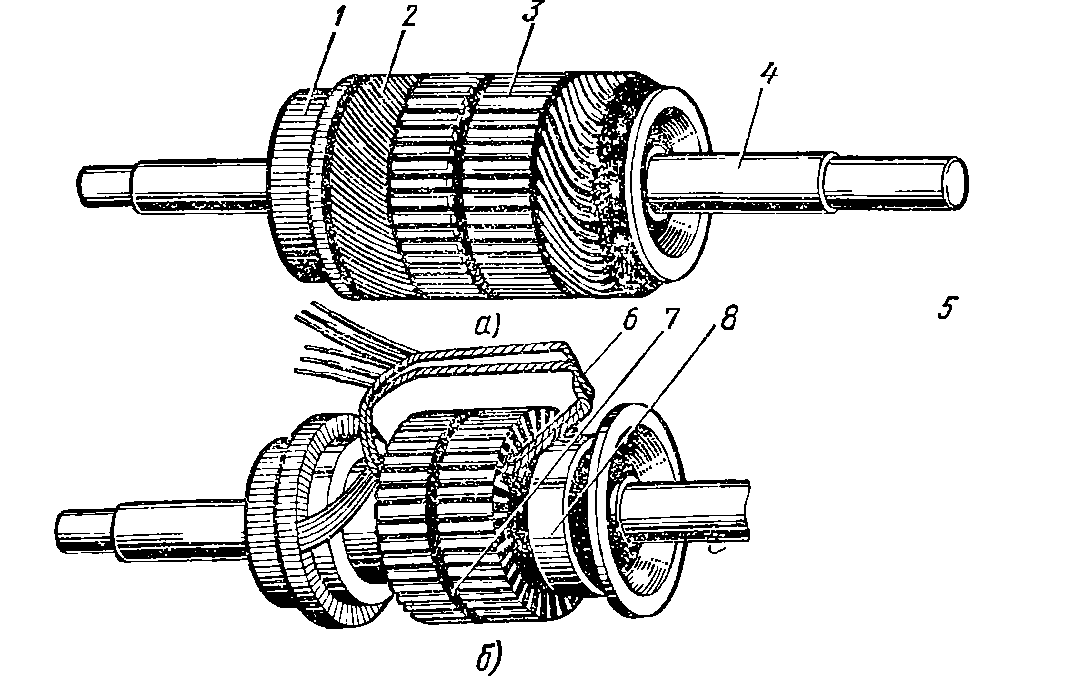

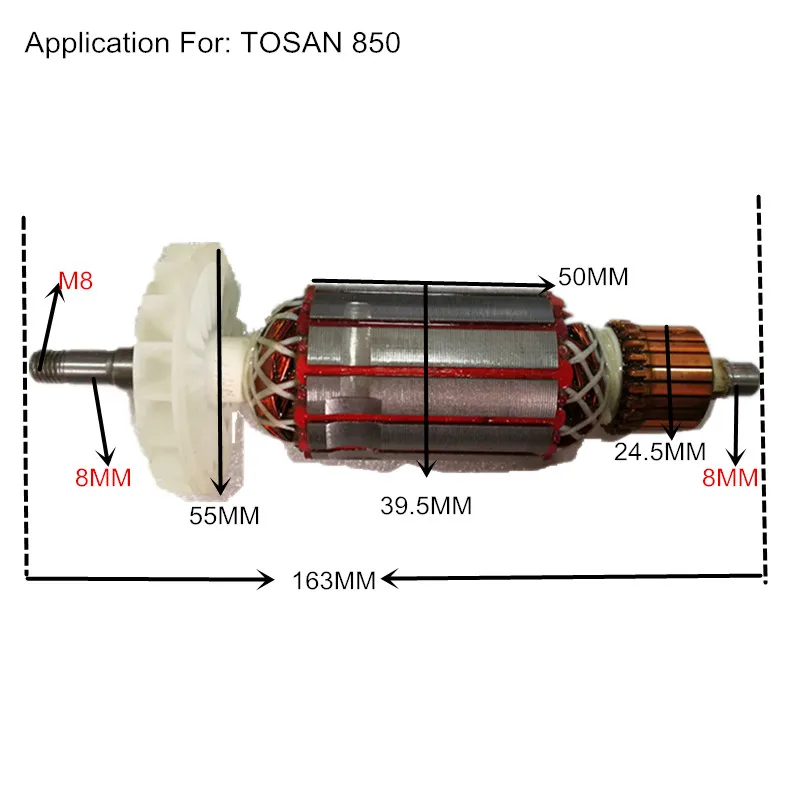

Якорь электродвигателя состоит из вала, на который напрессовывается сердечник, набранный из лакированной электротехнической стали толщиной 0 5 мм, с пазами для обмотки, и коллектор. Обмотка якоря двухслойная с диаметральным шагом из провода марки ПЭЛШКО. Коллектор набирается из пластин красной меди, изолированных друг от друга миканитовыми прокладками. Армирование коллектора выполняется на пластмассе и осуществляется при помощи стальных колец, укладываемых перед опрессовкой коллектора в выточки, имеющие форму ласточкиного хвоста. Для предотвращения замыкания коллекторных пластин кольца перед укладкой изолируются лентой из стекловолокна. В результате армирования прочность коллектора увеличивается. Присоединение обмотки к коллектору производится так же, как и в двигателях постоянного тока.

Якорь электродвигателя разбирают в такой последовательности: отвертывают конусный ролик 4 (см. рис. 82) с вала якоря; при помощи съемника спрессовывают подшипник 5 и вентилятор 8; снимают маслоотбойные кольца 2; заменяют негодные подшипники, снимают обмотку, наматывают новую, собирают якорь и электродвигатель. Центровку якоря по горизонтали производят крышкой (заглушкой) 19 подшипника.

Якорь электродвигателя состоит из пакета пластин трансформаторной стали, якорной обмотки, вентилятора (крыльчатки) и коллектора. Коллектор якоря имеет медные пластины (ламели), между которыми положены прокладки из миканита.

| Схема вращения натирочных. |

Якорь электродвигателя состоит из пакета пластин трансфор-матерной стали, якорной обмотки, вентилятора (крыльчатки) и коллектора.

Якорь электродвигателя вращается на двух подшипниках, расположенных в подшипниковых щитах. На валу якоря для охлаждения электродвигателя имеется центробежный вентилятор. Воздух засасывается через жалюзи крышек подшипникового щита со стороны коллектора, проходит через машину и выбрасывается вентилятором через решетки верхнего подшипникового щита.

Воздух засасывается через жалюзи крышек подшипникового щита со стороны коллектора, проходит через машину и выбрасывается вентилятором через решетки верхнего подшипникового щита.

Якорь электродвигателя вращается в двух самоустанавливающихся бронзографитовых втулках, пропитанных турбинным маслом.

Якорь электродвигателя собран из листов 7 такой же формы, как и якорь двигателя ДП-4. Катушки 6 обмотки якоря намотаны на зубцы сердечника и изолированы от них полосками электрокартона. Три выводных конца катушек якоря соединены между собой, а три другие припаяны к трем коллекторным пластинам, запрессованным в пластмассу.

Электрические двигатели предназначены для преобразования электрической энергии в механическую. Первые их прототипы были созданы в 19 веке, а сегодня эти устройства максимально интегрированы в жизнь современного человечества. Примеры их использования можно встретить в любой сфере жизнедеятельности: от общественного транспорта до домашней кофемолки.

Электрический двигатель: вид в разрезе

Принцип преобразования энергии

Принцип работы электродвигателя любого типа заключается в использовании электромагнитной индукции, возникающей внутри устройства после подключения в сеть. Для того чтобы понять, как эта индукция создается и приводит элементы двигателя в движение, следует обратиться к школьному курсу физики, объясняющему поведение проводников в электромагнитном поле.

Для того чтобы понять, как эта индукция создается и приводит элементы двигателя в движение, следует обратиться к школьному курсу физики, объясняющему поведение проводников в электромагнитном поле.

Итак, если мы погрузим проводник в виде обмотки, по которому движутся электрические заряды, в магнитное поле, он начнет вращаться вокруг своей оси. Это связано с тем, что заряды находятся под влиянием механической силы, изменяющей их положение на перпендикулярной магнитным силовым линиям плоскости. Можно сказать, что эта же сила действует на весь проводник.

Схема, представленная ниже, показывает токопроводящую рамку, находящуюся под напряжением, и два магнитных полюса, придающие ей вращательное движение.

Именно эта закономерность взаимодействия магнитного поля и токопроводящего контура с созданием электродвижущей силы лежит в основе функционирования электродвигателей всех типов. Для создания аналогичных условий в конструкцию устройства включают:

- Ротор (обмотка) – подвижная часть машины, закрепленная на сердечнике и подшипниках вращения.

Она исполняет роль токопроводящего вращательного контура.

Она исполняет роль токопроводящего вращательного контура. - Статор – неподвижный элемент, создающий магнитное поле, воздействующее на электрические заряды ротора.

- Корпус статора. Оснащен посадочными гнездами с обоймами для подшипников ротора. Ротор размещается внутри статора.

Для представления конструкции электродвигателя можно создать принципиальную схему на основе предыдущей иллюстрации:

После включения данного устройства в сеть, по обмоткам ротора начинает идти ток, который под воздействием магнитного поля, возникающего на статоре, придает ротору вращение, передаваемое на крутящийся вал. Скорость вращения, мощность и другие рабочие показатели зависят от конструкции конкретного двигателя и параметров электрической сети.

Классификация электрических двигателей

Все электродвигатели между собой классифицируют в первую очередь по типу тока, протекающему через них. В свою очередь, каждая из этих групп тоже делить на несколько видов, в зависимости от технологических особенностей.

Двигатели постоянного тока

На маломощных двигателях постоянного тока магнитное поле создается постоянным магнитом, устанавливаемым в корпусе устройства, а обмотка якоря закрепляется на вращающемся валу. Принципиальная схема ДПТ выглядит следующим образом:

Обмотка, расположенная на сердечнике, изготавливается из ферромагнитных материалов и состоит из двух частей, последовательно соединенных между собой. Своими концами они подсоединяются к коллекторным пластинам, к которым прижимаются графитовые щетки. На одну из них подается положительный потенциал от источника постоянного тока, а на другую – отрицательный.

После подачи питания на двигатель происходит следующее:

- Ток от нижней «плюсовой» щетки подается на ту коллекторную пластину, к контактной платформе которой она подключена.

- Прохождение тока по обмотке на коллекторную пластину (обозначено пунктирной красной стрелкой), подключенную к верхней «отрицательной» щетке создает электромагнитное поле.

- Согласно правилу буравчика, в правой верхней части якоря возникает магнитное поле южного, а в левой нижней — северного магнитного полюса.

- Магнитные поля с одинаковым потенциалом отталкиваются друг от друга и приводят ротор во вращательное движение, обозначенное на схеме красной стрелкой.

- Устройство коллекторных пластин приводит к смене направления протекания тока по обмотке во время инерционного вращения, и рабочий цикл повторяется вновь.

Самый простой электрический двигатель

При очевидной простоте конструкции существенным недостатком таких двигателей является низкий КПД, обусловленный большими потерями энергии. Сегодня ДПТ с постоянными магнитами используются в простых бытовых приборах и детских игрушках.

Устройство двигателей постоянного тока большой мощности, используемых в производственных целях, не предусматривает использование постоянных магнитов (они занимали бы слишком много места). В этих машинах используется следующая конструкция:

- обмотка состоит из большего количества секций, представляющих собой металлический стержень;

- каждая обмотка отдельно подключается к положительному и отрицательному полюсу;

- количество контактных площадок на коллекторном устройстве соответствует количеству обмоток.

Таким образом, снижение потерь электроэнергии обеспечивается плавным подключением каждой обмотки к щеткам и источнику питания. На следующей картинке представлена конструкция якоря такого двигателя:

Устройство электрических двигателей постоянного тока позволяет легко обратить направление вращения ротора с помощью простой смены полярности на источнике питания.

Функциональные особенности электродвигателей определяются наличием некоторых «хитростей», к которым относится сдвиг токосъемных щеток и несколько схем подключения.

Сдвиг узла токосъемных щеток относительно вращения вала происходит после запуска двигателя и изменения подаваемой нагрузки. Это позволяет компенсировать «реакцию якоря» — эффект, снижающий эффективность машины за счет торможения вала.

Есть три способа подключения ДПТ:

- Схема с параллельным возбуждением предусматривает параллельное подключение независимой обмотки, как правило, регулируемой реостатом. Так обеспечивается максимальная стабильность скорости вращения и её плавная регулировка. Именно благодаря этому двигатели с параллельным возбуждением находят широкое применение в грузоподъемном оборудовании, на электрическом транспорте и станках.

- Схема с последовательным возбуждением тоже предусматривает использование дополнительной обмотки, но подключается она последовательно с основной. Это позволяет при необходимости резко увеличить крутящий момент двигателя, к примеру, на старте движения железнодорожного состава.

- Смешанная схема использует преимущества обоих способов подключения, описанных выше.

Биполярный электрический двигатель

Двигатели переменного тока

Главным отличием этих двигателей от описанных ранее моделей заключается в токе, протекающем по их обмотке. Он описывает по синусоидальному закону и постоянно меняет свое направление. Соответственно и питание этих двигателей осуществляется от генераторов со знакопеременной величиной.

Одним из главных конструктивных отличий является устройство статора, представляющего собой магнитопровод со специальными пазами для расположения витков обмотки.

Двигатели переменного тока классифицируют по принципу работы на синхронные и асинхронные. Коротко говоря, это означает, что в первых частота вращения ротора совпадает с частотой вращения магнитного поля в статоре, а во вторых – нет.

Синхронные двигатели

В основе работы синхронных электродвигателей переменного тока тоже лежит принцип взаимодействия полей, возникающих внутри устройства, однако в их конструкции постоянные магниты закрепляются на роторе, а по статору проводится обмотка. Принцип их действия демонстрирует следующая схема:

Проводники обмотки, по которой проходит ток, показанные на рисунке в виде рамки. Вращение ротора происходит следующим образом:

- На определенный момент времени ротор с закрепленным на нем постоянным магнитом находится в свободном вращении.

- На обмотке в момент прохождения через нее положительной полуволны формируется магнитное поле с диаметрально противоположными полюсами Sст и Nст. Оно показано на левой части приведенной схемы.

- Одноименные полюса постоянного магнита и магнитного поля статора отталкиваются друг от друга и приводят двигатель в положение, показанное на правой части схемы.

В реальных условиях для создания постоянного плавного вращения двигателя используется не одна катушка обмотки, а несколько. Они поочередно пропускают через себя ток, благодаря чему создается вращающееся магнитное поле.

Асинхронные двигатели

А асинхронном двигателе переменного тока вращающееся магнитное поле создается тремя (для сети 380 В) обмотками статора. Их подключение к источнику питания осуществляется через клеммную коробку, а охлаждение — вмонтированным в двигатель вентилятором.

Ротор, собранный из нескольких замкнутых между собой металлических стержней, жестко соединен с валом, составляя с ним одно целое. Именно из-за соединения стержней межу собой этот тип ротора называется короткозамкнутым. Благодаря отсутствию токопроводящих щеток в данной конструкции значительно упрощается техническое обслуживание двигателя, увеличивается срок службы и надежность. Главной причиной выхода из строя двигателей этого типа является износ подшипников вала.

Принцип работы асинхронного двигателя основывается на законе электромагнитной индукции – если частота вращения электромагнитного поля обмоток статора превышает частоту вращения ротора, в нем наводится электродвижущая сила. Это важно, поскольку при одинаковой частоте ЭДС не возникает и, соответственно, не возникает вращения. В действительности нагрузка на вал и сопротивление от трения подшипников всегда замедляет ротор и создает достаточные для работы условия.

Главным недостатком двигателей данного типа является невозможность получения постоянной частоты вращения вала. Дело в том, что рабочие характеристики устройства изменяются в зависимости от различных факторов. К примеру, без нагрузки на вал циркулярная пила вращается с максимальной скоростью. Когда мы подводим к пильному полотну доску и начинаем её резать, частота вращения диска заметно снижается. Соответственно, снижается и скорость вращения ротора относительно электромагнитного поля, что приводит к наведению еще большей ЭДС. Это увеличивает потребляемый ток и рабочая мощность мотора увеличивается до максимальной.

Принцип работы электрического мотора

Важно подбирать двигатель подходящей мощности – слишком низкая приведет к повреждению короткозамкнутого ротора из-за превышения расчетного максимума ЭДС, а слишком высокая приводит к необоснованным энергозатратам.

Асинхронные двигатели переменного тока рассчитаны на работу от трехфазной электрической сети, однако могут быть подключены и в однофазную сеть. Так, например, они используются в стиральных машинах и станках для домашних мастерских. Однофазный двигатель имеет примерно на 30% более низкую мощность, по сравнению с трехфазным – от 5 до 10 кВт.

Ввиду простоты исполнения и надежности асинхронные двигатели переменного тока наиболее распространены не только в производственном оборудовании, но и в бытовой технике.

Универсальные коллекторные двигатели

Во многих бытовых электроприборах необходимо наличие высокой скорости вращения двигателя и крутящего момента при малых пусковых токах и плавной регулировке. Всем этим требования удовлетворяют коллекторные двигатели, называемые универсальными. По своему устройству они очень похожи на двигатели постоянного тока с последовательным возбуждением.

Главным отличием от ДПТ является магнитная система, комплектуемая несколькими изолированными друг от друга листами электротехнической стали, к полюсам которых подсоединены по две секции обмотки. Такая конструкция снижает нагрев элементов токами Фуко и перемагничивание.

Высокая синхронность магнитных полей в универсальных коллекторных двигателях сохраняет высокую скорость вращения даже под большой нагрузкой на вал. Поэтому их используют в маломощном быстроходном оборудовании и домашней технике. При подключении в цепь регулируемого трансформатора появляется возможность плавной настройки частоты вращения.

Главный недостаток таких электромоторов заключается в низком моторесурсе, обусловленном быстрым стиранием графитовых щеток.

Асинхронный электродвигатель переменного тока

Электродвигатель предназначен для преобразования электрической энергии в механическую энергию. Это – одно из самых важных электротехнических устройств, без которого немыслима жизнь современного человечества.

Электродвигатель постоянного тока: принцип работы

Если проводник с током поместить в магнитное поле, то он придет в движение. Это продемонстрировал в 1821 году Майкл Фарадей, потом этот принцип был положен в основу работы электродвигателя.

Если поместить рамку с током в поле постоянного магнита, то на нее будет действовать сила, поворачивая вокруг оси вращения. Движение будет осуществляться до тех пор, пока система не придет в равновесие. В этот момент нужно изменить полярность тока в рамке, и движение продолжится. Постоянно меняя полярность тока в рамке, можно получить ее непрерывное вращение. Для этого ток в нее подается через контактные пластины на валу, называемые коллектором, соединенный с источником питания через подпружиненные щетки. При вращении пластины коллектора получают питание то от положительного полюса источника, то от отрицательного.

Коллекторы современных двигателей постоянного тока имеют большое число выводов (ламелей), что позволяет им работать устойчивее и достигать больших скоростей вращения. Питание к ним подводится через графитовые или медно-графитовые щетки.

Якорь с коллекторомПостоянные магниты, в силу непостоянства их магнитного потока, заменяют электромагнитами, обмотки которых располагают в неподвижной части двигателя, называемой статором. Вращающуюся же часть электродвигателя с обмоткой постоянного тока называют якорем.

Статор и якорь имеют сердечники для усиления электромагнитных свойств. Их изготавливают наборными из тонких металлических пластин, изолированных друг от друга специальным термостойким лаком. Это снижает потери на вихревые токи, нагревающие сердечники и снижающие коэффициент полезного действия двигателя. Сердечники имеют сложную форму. В них сделаны пазы, в которые укладываются обмотки.

Принцип работы асинхронного электродвигателя переменного тока

Переменный ток для электродвигателей удобен тем, что можно отказаться от коллекторных схем, изменяющих фазу тока в обмотке на валу двигателя, называемой уже не якорем, а ротором. На переменном токе она сама изменяется по синусоидальному закону. Но есть и сложность: магнитное поле статора тоже изменяется по синусоидальному закону. Поэтому обмотки статора разных фаз разделяется на несколько частей и располагаются в пространстве в определенном порядке.

Принцип работы двигателя переменного тока немного отличается от постоянного. Вращающееся по кругу магнитное поле статора создает магнитный поток, за счет которого в обмотке ротора создается ЭДС. Проводники обмотки замкнуты накоротко, поэтому по ним течет ток. Взаимодействие вращающегося магнитного поля статора с током в короткозамкнутом роторе приводит к его вращению.

При этом скорость, с которой вращается ротор меньше скорости вращения магнитного поля в статоре. Поэтому эти двигатели и называют асинхронными.

Асинхронный электродвигатель с короткозамкнутым роторомЕсли обмотки ротора выполнить не короткозамкнутыми, а вывести их концы на контактные кольца, то получится электродвигатель с фазным ротором. Включая в цепь ротора резисторы, можно регулировать скорость вращения. Это позволяет применять такие двигатели на кранах и экскаваторах. Все мощные асинхронные электродвигатели тоже имеют фазный ротор. Плавное или ступенчатое изменение величины сопротивления в цепи ротора во время пуска позволяет снизить пусковые токи и плавно разгонять приводимый во вращение агрегат.

Фазный ротор асинхронного электродвигателяПринцип действия синхронного электродвигателя переменного тока

Как видно из названия, ротор этого электродвигателя вращается с той же скоростью, что и магнитное поле статора, подключенного к сети переменного тока. В ротор же через контактные кольца и щетки подается постоянный ток, называемый током возбуждения. Регулируя величину тока в роторе, можно менять режим работы электродвигателя.

При определенных параметрах возбуждения получается режим, когда синхронный двигатель начинает отдавать в сеть реактивную мощность. Это – полезное свойство, позволяющее отказаться от применения установок компенсации реактивной мощности на предприятиях, где работают такие двигатели.

Однофазные электродвигатели переменного тока

Самая распространенная конструкция однофазного электродвигателя включает в себя обмотку на статоре и последовательно соединенную с ней обмотку якоря. Соединение происходит через щетки и коллектор якоря с большим количеством ламелей. Обмотки расположены так, что при взаимодействии подключенной в данный момент к цепи обмотки якоря с магнитным полем статора создается вращающий момент. Якорь поворачивается, и подключенной оказывается следующая обмотка. За счет этого момент вращения всегда остается постоянным.

Другая конструкция использует ротор с короткозамкнутыми обмотками и две обмотки на статоре. Одна из них включается через конденсатор, создающий при работе электродвигателя сдвиг фаз между токами и напряжениями в обмотках. Получается некоторое подобие асинхронного электродвигателя, но работающего не на трех, а на двух «фазах».

Оцените качество статьи:

какие они бывают / Блог компании НПФ ВЕКТОР / Хабр

В прошлых статьях был рассмотрен принцип работы синхронного и асинхронного электродвигателей, а также рассказано, как ими управлять. Но видов электродвигателей существует гораздо больше! И у каждого из них свои свойства, область применения и особенности.

В этой статье будет небольшой обзор по разным типам электродвигателей с фотографиями и примерами применений. Почему в пылесос ставятся одни двигатели, а в вентилятор вытяжки другие? Какие двигатели стоят в сегвее? А какие двигают поезд метро?

Каждый электродвигатель обладает некоторыми отличительными свойствами, которые обуславливают его область применения, в которой он наиболее выгоден. Синхронные, асинхронные, постоянного тока, коллекторные, бесколлекторные, вентильно-индукторные, шаговые… Почему бы, как в случае с двигателями внутреннего сгорания, не изобрести пару типов, довести их до совершенства и ставить их и только их во все применения? Давайте пройдемся по всем типам электродвигателей, а в конце обсудим, зачем же их столько и какой двигатель «самый лучший».

С этим двигателем все должны быть знакомы с детства, потому что именно этот тип двигателя стоит в большинстве старых игрушек. Батарейка, два проводка на контакты и звук знакомого жужжания, вдохновляющего на дальнейшие конструкторские подвиги. Все ведь так делали? Надеюсь. Иначе эта статья, скорее всего, не будет вам интересна. Внутри такого двигателя на валу установлен контактный узел – коллектор, переключающий обмотки на роторе в зависимости от положения ротора. Постоянный ток, подводимый к двигателю, протекает то по одним, то по другим частям обмотки, создавая вращающий момент. Кстати, не уходя далеко, всех ведь, наверное, интересовало – что за желтые штучки стояли на некоторых ДПТ из игрушек, прямо на контактах (как на фото сверху)? Это конденсаторы – при работе коллектора из-за коммутаций потребление тока импульсное, напряжение может также меняться скачками, из-за чего двигатель создает много помех. Они особенно мешают, если ДПТ установлен в радиоуправляемой игрушке. Конденсаторы как раз гасят такие высокочастотные пульсации и, соответственно, убирают помехи.

Двигатели постоянного тока бывают как очень маленького размера («вибра» в телефоне), так и довольно большого – обычно до мегаватта. Например, на фото ниже показан тяговый электродвигатель электровоза мощностью 810кВт и напряжением 1500В.

Почему ДПТ не делают мощнее? Главная проблема всех ДПТ, а в особенности ДПТ большой мощности – это коллекторный узел. Скользящий контакт сам по себе является не очень хорошей затеей, а скользящий контакт на киловольты и килоамперы – и подавно. Поэтому конструирование коллекторного узла для мощных ДПТ – целое искусство, а на мощности выше мегаватта сделать надежный коллектор становится слишком сложно (рекорд — 12,5МВт).

В потребительском качестве ДПТ хорош своей простотой с точки зрения управляемости. Его момент прямо пропорционален току якоря, а частота вращения (по крайней мере холостой ход) прямо пропорциональна приложенному напряжению. Поэтому до наступления эры микроконтроллеров, силовой электроники и частотного регулируемого привода переменного тока именно ДПТ был самым популярным электродвигателем для задач, где требуется регулировать частоту вращения или момент.

Также нужно упомянуть, как именно в ДПТ формируется магнитный поток возбуждения, с которым взаимодействует якорь (ротор) и за счет этого возникает вращающий момент. Этот поток может делаться двумя способами: постоянными магнитами и обмоткой возбуждения. В небольших двигателях чаще всего ставят постоянные магниты, в больших – обмотку возбуждения. Обмотка возбуждения – это еще один канал регулирования. При увеличении тока обмотки возбуждения увеличивается её магнитный поток. Этот магнитный поток входит как в формулу момента двигателя, так и в формулу ЭДС. Чем выше магнитный поток возбуждения, тем выше развиваемый момент при том же токе якоря. Но тем выше и ЭДС машины, а значит при том же самом напряжении питания частота вращения холостого хода двигателя будет ниже. Зато если уменьшить магнитный поток, то при том же напряжении питания частота холостого хода будет выше, уходя в бесконечность при уменьшении потока возбуждения до нуля. Это очень важное свойство ДПТ. Вообще, я очень советую изучить уравнения ДПТ – они простые, линейные, но их можно распространить на все электродвигатели – процессы везде схожие.

Как ни странно, это самый распространенный в быту электродвигатель, название которого наименее известно. Почему так получилось? Его конструкция и характеристики такие же, как у двигателя постоянного тока, поэтому упоминание о нем в учебниках по приводу обычно помещается в самый конец главы про ДПТ. При этом ассоциация коллектор = ДПТ так прочно заседает в голове, что не всем приходит на ум, что двигатель постоянного тока, в названии которого присутствует «постоянный ток», теоретически можно включать в сеть переменного тока. Давайте разберемся.

Как изменить направление вращения двигателя постоянного тока? Это знают все, надо сменить полярность питания якоря. А ещё? А еще можно сменить полярность питания обмотки возбуждения, если возбуждение сделано обмоткой, а не магнитами. А если полярность сменить и у якоря, и у обмотки возбуждения? Правильно, направление вращения не изменится. Так что же мы ждем? Соединяем обмотки якоря и возбуждения последовательно или параллельно, чтобы полярность изменялась одинаково и там и там, после чего вставляем в однофазную сеть переменного тока! Готово, двигатель будет крутиться. Есть один только маленький штрих, который надо сделать: так как по обмотке возбуждения протекает переменный ток, её магнитопровод, в отличие от истинного ДПТ, надо изготовить шихтованным, чтобы снизить потери от вихревых токов. И вот мы и получили так называемый «универсальный коллекторный двигатель», который по конструкции является подвидом ДПТ, но… прекрасно работает как от переменного, так и от постоянного тока.

Этот тип двигателей наиболее широко распространен в бытовой технике, где требуется регулировать частоту вращения: дрели, стиральные машины (не с «прямым приводом»), пылесосы и т.п. Почему именно он так популярен? Из-за простоты регулирования. Как и в ДПТ, его можно регулировать уровнем напряжения, что для сети переменного тока делается симистором (двунаправленным тиристором). Схема регулирования может быть так проста, что помещается, например, прямо в «курке» электроинструмента и не требует ни микроконтроллера, ни ШИМ, ни датчика положения ротора.

Еще более распространенным, чем коллекторные двигатели, является асинхронный двигатель. Только распространен он в основном в промышленности – где присутствует трехфазная сеть. Про принцип его работы написана

отдельная статья. Если кратко, то его статор – это распределенная двухфазная или трехфазная (реже многофазная) обмотка. Она подключается к источнику переменного напряжения и создает вращающееся магнитное поле. Ротор можно представлять себе в виде медного или алюминиевого цилиндра, внутри которого находится железо магнитопровода. К ротору в явном виде напряжение не подводится, но оно индуцируется там за счет переменного поля статора (поэтому двигатель на английском языке называют индукционным). Возникающие вихревые токи в короткозамкнутом роторе взаимодействуют с полем статора, в результате чего образуется вращающий момент.

Почему асинхронный двигатель так популярен? У него нет скользящего контакта, как у коллекторного двигателя, а поэтому он более надежен и требует меньше обслуживания. Кроме того, такой двигатель может пускаться от сети переменного тока «прямым пуском» – его можно включить коммутатором «на сеть», в результате чего двигатель запустится (с большим пусковым током 5-7 крат, но допустимым). ДПТ относительно большой мощности так включать нельзя, от пускового тока погорит коллектор. Также асинхронные привода, в отличие от ДПТ, можно делать гораздо большей мощности – десятки мегаватт, тоже благодаря отсутствию коллектора. При этом асинхронный двигатель относительно прост и дешев.

Асинхронный двигатель применяется и в быту: в тех устройствах, где не нужно регулировать частоту вращения. Чаще всего это так называемые «конденсаторные» двигатели, или, что тоже самое, «однофазные» асинхронники. Хотя на самом деле с точки зрения электродвигателя правильнее говорить «двухфазные», просто одна фаза двигателя подключается в сеть напрямую, а вторая через конденсатор. Конденсатор делает фазовый сдвиг напряжения во второй обмотке, что позволяет создать вращающееся эллиптическое магнитное поле. Обычно такие двигатели применяются в вытяжных вентиляторах, холодильниках, небольших насосах и т.п.

Минус асинхронного двигателя по сравнению с ДПТ в том, что его сложно регулировать. Асинхронный электродвигатель – это двигатель переменного тока. Если асинхронному двигателю просто понизить напряжение, не понизив частоту, то он несколько снизит скорость, да. Но у него увеличится так называемое скольжение (отставание частоты вращения от частоты поля статора), увеличатся потери в роторе, из-за чего он может перегреться и сгореть. Можно представлять это себе как регулирование скорости движения легкового автомобиля исключительно сцеплением, подав полный газ и включив четвертую передачу. Чтобы правильно регулировать частоту вращения асинхронного двигателя нужно пропорционально регулировать и частоту, и напряжение. А лучше и вовсе организовать векторное управление, как более подробно было описано в прошлой статье. Но для этого нужен преобразователь частоты – целый прибор с инвертором, микроконтроллером, датчиками и т.п. До эры силовой полупроводниковой электроники и микропроцессорной техники (в прошлом веке) регулирование частотой было экзотикой – его не на чем было делать. Но сегодня регулируемый асинхронный электропривод на базе преобразователя частоты – это уже стандарт-де-факто.

Про принцип работы синхронного двигателя также

была отдельная статья. Синхронных приводов бывает несколько подвидов – с магнитами (PMSM) и без (с обмоткой возбуждения и контактными кольцами), с синусоидальной ЭДС или с трапецеидальной (бесколлекторные двигатели постоянного тока, BLDC). Сюда же можно отнести некоторые шаговые двигатели. До эры силовой полупроводниковой электроники уделом синхронных машин было применение в качестве генераторов (почти все генераторы всех электростанций – синхронные машины), а также в качестве мощных приводов для какой-либо серьезной нагрузки в промышленности.

Все эти машины выполнялись с контактными кольцами (можно увидеть на фото), о возбуждении от постоянных магнитов при таких мощностях речи, конечно же, не идет. При этом у синхронного двигателя, в отличие от асинхронного, большие проблемы с пуском. Если включить мощную синхронную машину напрямую на трехфазную сеть, то всё будет плохо. Так как машина синхронная, она должна вращаться строго с частотой сети. Но за время 1/50 секунды ротор, конечно же, разогнаться с нуля до частоты сети не успеет, а поэтому он будет просто дергаться туда-сюда, так как момент получится знакопеременный. Это называется «синхронный двигатель не вошел в синхронизм». Поэтому в реальных синхронных машинах применяют асинхронный пуск – делают внутри синхронной машины небольшую асинхронную пусковую обмотку и закорачивают обмотку возбуждения, имитируя «беличью клетку» асинхронника, чтобы разогнать машину до частоты, примерно равной частоте вращения поля, а уже после этого включается возбуждение постоянным током и машина втягивается в синхронизм.

И если у асинхронного двигателя регулировать частоту ротора без изменения частоты поля хоть как-то можно, то у синхронного двигателя нельзя никак. Он или крутится с частой поля, или выпадает из синхронизма и с отвратительными переходными процессами останавливается. Кроме того, у синхронного двигателя без магнитов есть контактные кольца – скользящий контакт, чтобы передавать энергию на обмотку возбуждения в роторе. С точки зрения сложности, это, конечно, не коллектор ДПТ, но всё равно лучше бы было без скользящего контакта. Именно поэтому в промышленности для нерегулируемой нагрузки применяют в основном менее капризные асинхронные привода.

Но все изменилось с появлением силовой полупроводниковой электроники и микроконтроллеров. Они позволили сформировать для синхронной машины любую нужную частоту поля, привязанную через датчик положения к ротору двигателя: организовать вентильный режим работы двигателя (автокоммутацию) или векторное управление. При этом характеристики привода целиком (синхронная машина + инвертор) получились такими, какими они получаются у двигателя постоянного тока: синхронные двигатели заиграли совсем другими красками. Поэтому начиная где-то с 2000 года начался «бум» синхронных двигателей с постоянными магнитами. Сначала они робко вылезали в вентиляторах кулеров как маленькие BLDC двигатели, потом добрались до авиамоделей, потом забрались в стиральные машины как прямой привод, в электротягу (сегвей, Тойота приус и т.п.), всё больше вытесняя классический в таких задачах коллекторный двигатель. Сегодня синхронные двигатели с постоянными магнитами захватывают всё больше применений и идут семимильными шагами. И все это – благодаря электронике. Но чем же лучше синхронный двигатель асинхронного, если сравнивать комплект преобразователь+двигатель? И чем хуже? Этот вопрос будет рассматриваться в конце статьи, а сейчас давайте пройдемся еще по нескольким типам электродвигателей.

У него много названий. Обычно его коротко называют вентильно-индукторный двигатель (ВИД) или вентильно-индукторная машина (ВИМ) или привод (ВИП). В английской терминологии это switched reluctance drive (SRD) или motor (SRM), что переводится как машина с переключаемым магнитным сопротивлением. Но чуть ниже будет рассматриваться другой подвид этого двигателя, отличающийся по принципу действия. Чтобы не путать их друг с другом, «обычный» ВИД, который рассмотрен в этом разделе, мы на кафедре электропривода в МЭИ, а также на фирме ООО «НПФ ВЕКТОР» называем «вентильно-индукторный двигатель с самовозбуждением» или коротко ВИД СВ, что подчеркивает принцип возбуждения и отличает его от машины, рассмотренной далее. Но другие исследователи его также называют ВИД с самоподмагничиванием, иногда реактивный ВИД (что отражает суть образования вращающего момента).

Конструктивно это самый простой двигатель и по принципу действия похож на некоторые шаговые двигатели. Ротор – зубчатая железка. Статор – тоже зубчатый, но с другим числом зубцов. Проще всего принцип работы поясняет вот эта анимация:

Подавая постоянный ток в фазы в соответствии с текущим положением ротора можно заставить двигатель вращаться. Фаз может быть разное количество. Форма тока реального привода для трех фаз показа на рисунке (токоограничение 600А):

Однако за простоту двигателя приходится платить. Так как двигатель питается однополярными импульсами тока, напрямую «на сеть» его включать нельзя. Обязательно требуется преобразователь и датчик положения ротора. Причем преобразователь не классический (типа шестиключевой инвертор): для каждой фазы у преобразователя для SRD должны быть полумосты, как на фото в начале этого раздела. Проблема в том, что для удешевления комплектующих и улучшения компоновки преобразователей силовые ключи и диоды часто не изготавливаются отдельно: обычно применяются готовые модули, содержащие одновременно два ключа и два диода – так называемые стойки. И именно их чаще всего и приходится ставить в преобразователь для ВИД СВ, половину силовых ключей просто оставляя незадействованной: получается избыточный преобразователь. Хотя в последние годы некоторые производители IGBT модулей выпустили изделия, предназначенные именно для SRD.

Следующая проблема – это пульсации вращающего момента. В силу зубчатой структуры и импульсного тока момент редко получается стабильным – чаще всего он пульсирует. Это несколько ограничивает применимость двигателей для транспорта – кому хочется иметь пульсирующий момент на колесах? Кроме того, от таких импульсов тянущего усилия не очень хорошо себя чувствуют подшипники двигателя. Проблема несколько решается специальным профилированием формы тока фазы, а также увеличением количества фаз.

Однако даже при этих недостатках двигатели остаются перспективными в качестве регулируемого привода. Благодаря их простоте сам двигатель получается дешевле классического асинхронного двигателя. Кроме того, двигатель легко сделать многофазным и многосекционным, разделив управление одним двигателем на несколько независимых преобразователей, которые работают параллельно. Это позволяет повысить надежность привода – отключение, скажем, одного из четырех преобразователей не приведет к остановке привода в целом – трое соседей будут какое-то время работать с небольшой перегрузкой. Для асинхронного двигателя такой фокус выполнить так просто не получается, так как невозможно сделать несвязанные друг с другом фазы статора, которые бы управлялись отдельным преобразователем полностью независимо от других. Кроме того, ВИД очень хорошо регулируются «вверх» от основной частоты. Железку ротора можно раскручивать без проблем до очень высоких частот.

Мы на фирме ООО «НПФ ВЕКТОР» выполнили несколько проектов на базе этого двигателя. Например, делали небольшой привод для насосов горячего водоснабжения, а также недавно закончили разработку и отладку системы управления для мощных (1,6 МВт) многофазных резервируемых приводов для обогатительных фабрик АК «АЛРОСА». Вот машинка на 1,25 МВт:

Вся система управления, контроллеры и алгоритмы были сделаны у нас в ООО «НПФ ВЕКТОР», силовые преобразователи спроектировала и изготовила фирма ООО «НПП «ЦИКЛ+». Заказчиком работы и проектировщиком самих двигателей являлась фирма ООО «МИП «Мехатроника» ЮРГТУ (НПИ)».

Это совсем другой тип двигателя, отличающийся по принципу действия от обычного ВИД. Исторически известны и широко используются вентильно-индукторные генераторы такого типа, применяемые на самолетах, кораблях, железнодорожном транспорте, а вот именно двигателями такого типа почему-то занимаются мало.

На рисунке схематично показана геометрия ротора и магнитный поток обмотки возбуждения, а также изображено взаимодействие магнитных потоков статора и ротора, при этом ротор на рисунке установлен в согласованное положение (момент равен нулю).

Ротор собран из двух пакетов (из двух половинок), между которыми установлена обмотка возбуждения (на рисунке показана как четыре витка медного провода). Несмотря на то, что обмотка висит «посередине» между половинками ротора, крепится она к статору и не вращается. Ротор и статор выполнены из шихтованного железа, постоянные магниты отсутствуют. Обмотка статора распределенная трехфазная – как у обычного асинхронного или синхронного двигателя. Хотя существуют варианты такого типа машин с сосредоточенной обмоткой: зубцами на статоре, как у SRD или BLDC двигателя. Витки обмотки статора охватывают сразу оба пакета ротора.

Упрощенно принцип работы можно описать следующим образом: ротор стремится повернуться в такое положение, при котором направления магнитного потока в статоре (от токов статора) и роторе (от тока возбуждения) совпадут. При этом половина электромагнитного момента образуется в одном пакете, а половина – в другом. Со стороны статора машина подразумевает разнополярное синусоидальное питание (ЭДС синусоидальна), электромагнитный момент активный (полярность зависит от знака тока) и образован за счет взаимодействия поля, созданного током обмотки возбуждения с полем, созданного обмотками статора. По принципу работы эта машина отлична от классических шаговых и SRD двигателей, в которых момент реактивный (когда металлическая болванка притягивается к электромагниту и знак усилия не зависит от знака тока электромагнита).

С точки зрения управления ВИД НВ оказывается эквивалентен синхронной машине с контактными кольцами. То есть, если вы не знаете конструкцию этой машины и используете её как «черный ящик», то она ведет себя практически неотличимо от синхронной машины с обмоткой возбуждения. Можно сделать векторное управление или автокоммутацию, можно ослаблять поток возбуждения для повышения частоты вращения, можно усиливать его для создания большего момента – всё так, как будто это классическая синхронная машина с регулируемым возбуждением. Только ВИД НВ не имеет скользящего контакта. И не имеет магнитов. И ротор в виде дешевой железной болванки. И момент не пульсирует, в отличие от SRD. Вот, например, синусоидальные токи ВИД НВ при работе векторного управления:

Кроме того, ВИД НВ можно создавать многофазным и многосекционным, аналогично тому, как это делается в ВИД СВ. При этом фазы оказываются несвязанными друг с другом магнитными потоками и могут работать независимо. Т.е. получается как будто бы несколько трехфазных машин в одной, к каждой из которых присоединяется свой независимый инвертор с векторным управлением, а результирующая мощность просто суммируется. Координации между преобразователями при этом не требуется никакой – только общее задание частоты вращения.

Минусы этого двигателя тоже есть: напрямую от сети он крутиться не может, так как, в отличие от классических синхронных машин, ВИД НВ не имеет асинхронной пусковой обмотки на роторе. Кроме того, он сложнее по конструкции, чем обычный ВИД СВ (SRD).