Принцип работы и проектирование биогазовых установок

Поиск альтернативных видов топлива — тема, которая волнует людей уже несколько десятилетий. Причины такого интереса — постепенное и неизбежное истощение ресурсов планеты, счета за электроэнергию и газ, неизменно растущие каждый год. Помимо использования тепловой энергии солнца есть еще один довольно перспективный природный вид топлива. Это биогаз, ведь его можно получать, а потом использовать, не прибегая к чьей-либо помощи. Задача еще более упростится, если в хозяйстве есть домашний скот. Познакомиться с этой альтернативой, узнать о том, как должно проходить проектирование биогазовых установок, не мешает всем, кто заботится о будущем: своем, своих детей и внуков.

Что такое газ с приставкой «био»?

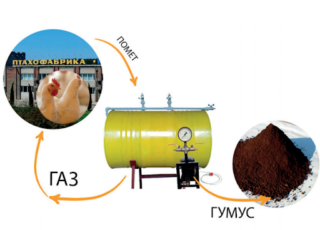

Биогаз — продукт, получаемый в результате разложения органических веществ (например, навоза). Когда происходит процесс брожения (гниения), выделяются газы. Их нерационально «пускать на самотек»: их можно собрать, а потом понемногу расходовать на собственные нужды. То оборудование, в котором этот естественный процесс осуществляется, и называют «биогазовой установкой».

Если биологического газа получается слишком много, то его хранят в газгольдерах, чтобы использовать по мере необходимости. Другая возможность — продажа топлива. Побочным продуктом такого производства является безопасное, эффективное удобрение — перебродившие остатки. Ими хозяева пользуются для удобрения своих участков, или, если его количество слишком большое, продают.

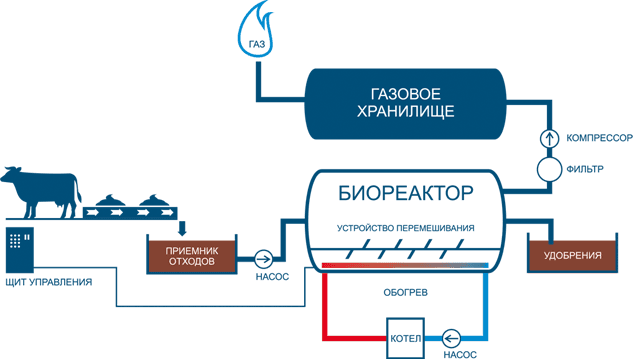

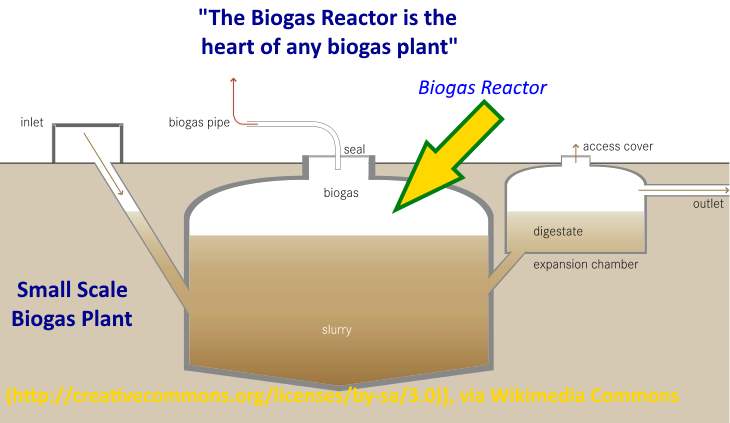

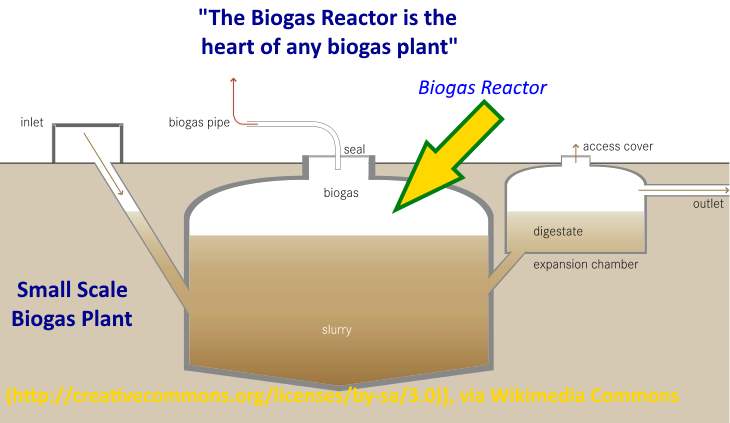

Образование биогаза происходит благодаря жизнедеятельности разнообразных бактерий, присутствующих в органических отходах. Чтобы их работа была максимально эффективной, микроорганизмам необходимо обеспечить идеальные «условия труда» — определенную температуру и влажность. Их гарантирует создание биогазовой установки. Это оборудование включает комплекс устройств, главное из них — биореактор. В нем происходит разложение массы, оно сопровождается газообразованием.

Принцип работы биогазовой установки

Проектирование биогазовых установок — процесс, который требует предварительного изучения их работы, поэтому сначала нужно познакомиться с возможными режимами работы биологического оборудования.

Методы получения своего газа

Их существует три. Отличаются режимы температурой, которая напрямую влияет на качество и количество конечного продукта.

- Психрофильный (не «психофильный»). Психрофилы или криофилы — бактерии, которые могут размножаться только при относительно низкой температуре. Она в биогазовой установке в этом случае минимальна — от 5 до 25°. Условия эти неблагоприятны: разложение происходит медленными темпами, газа образуется мало, а сам он получается довольно низкого качества.

- Мезофильный. При этом режиме температура в камере значительно выше: она составляет от 25 до 45°. Эти условия идеальны для размножения мезофильных бактерий, предпочитающих умеренную температуру: ни жаркую, ни холодную. Процесс переработки отнимает гораздо меньше времени (10-20 дней), а количество газа увеличивается.

- Термофильный. Бактерии, любящие высокую температуру, активно размножаются при 45-50° или выше. В этом случае производство занимает всего 3-5 дней, а выход газа максимальный. Если создать микроорганизмам идеальные условия, то 1 кг навоза сможет превратиться в 4,5 литра биогаза.

Большинство таблиц, относящихся к выходу газа, даны именно для термофильного режима, поэтому при выборе другого метода надо корректировать данные в меньшую сторону. Последний способ обещает высокую эффективность, однако для реализации он самый сложный.

Процесс активного газообразования при термофильном методе начинается спустя 12 дней. Но даже незначительные перепады температуры (снижение на 2°) приводят к уменьшенному выходу газа. При психрофильном способе скорость переработки небольшая: образование большого количества биогаза начинается спустя 30-80 дней.

Чтобы создать такую биогазовую установку, необходима качественная теплоизоляция комплекса, постоянный подогрев и приборы для контроля температуры. Оборудование обеспечит самый большой выход газообразного продукта, однако небольшой минус у термофильного метода есть: это невозможность добавлять отходы, если переработка уже началась.

Принцип действия системы

Как уже было сказано, биогаз получают благодаря воздействию на органические отходы различных бактерий: гидролизных, кислото- или метанобразующих. Конечный продукт — биогаз, в котором присутствуют метан, углекислый газ и разные примеси (азот, аммиак, сероводород и т. д.).

Работает биогазовая установка таким образом:

- В накопительные емкости помещают различные органические отходы. Это продукты жизнедеятельности домашнего скота и птицы, пищевые отходы, отходы лесопереработки.

- Крупное сырье сначала измельчают. Потом жидкие (их перекачивают насосами) и твердые продукты (перемещают транспортерами) попадают в переходную емкость, где их перед дальнейшим «путешествием» дополнительно нагревают.

- Полностью подготовленная биомасса поступает в главную емкость — в биореактор. Он должен быть абсолютно герметичным, кислотостойким, надежным. Прочность этой камеры — та характеристика, которая даст возможность получить качественный продукт.

- В биореакторе, оборудованном устройствами для подогрева и перемешивания, сырье начинает бродить и разлагаться. Оптимальной считается температура 40°. Через некоторое время в бункере начинает скапливаться газ, образовываться удобрения.

- Готовый биогаз следует в газгольдер, который может стоять отдельно, или быть расположенным в одном корпусе с реактором. Затем он, благодаря создаваемому в «держателе газа» давлению, следует в систему очистки, после нее — к потребителю.

Готовые биоудобрения отправляются в накопитель, в сепараторе они разделяются на твердые и жидкие продукты. Было проведено специальное исследование, которое доказало эффективность удобрений, перебродивших таким (анаэробным, без доступа воздуха) способом. Урожайность с их использованием повышается на 20-30%.

Газ и сырье для его получения

Главной составляющей биогаза является метан, его доля составляет около 60% всего объема. Примерно треть (35%) — углекислый газ. Оставшиеся 5% делят между собой другие вещества (например, водород, сероводород, азот). Биогаз, полученный таким способом, практически ничем не отличается от природного «коллеги», который повсеместно используется для бытовых и примышленных нужд.

Биогазовая установка работает благодаря бактериям: гидролизным, кислотообразующим и метанобразующим — метаногенам. Каждый вид микроорганизмов последовательно выполняет свой этап работы. Горючие газы образуются из любых остатков растительного, животного происхождения. Но главный поставщик замечательных бактерий — крупный рогатый скот, в кишечнике которого обитает эта естественная микрофлора. Микроорганизмы выводятся наружу с навозом. Именно он и является главным сырьем для биогазовых (газогенераторных) установок.

Сначала в емкость помещают навоз, однако к нему можно добавлять любые органические отходы. Например, для переработки подойдут экскременты других животных или домашних птиц, растения, очистки от овощей, опилки, пищевые отходы. Растительные остатки сначала измельчают, разбавляют водой, а затем перемешивают. Чтобы получить не только газ, но и ценнейшее удобрение, нужно обеспечить одно обязательное условие — отсутствие доступа для воздуха.

Есть вещества, которые способны не только снизить, но и остановить деятельность бактерий. Например, любые химические примеси не допускаются. Запрещены даже малые доли антибиотиков, растворителей, синтетических моющих средств. Нельзя закладывать заплесневелые продукты и смолы, поэтому опилки хвойных деревьев использовать тоже не рекомендуют. Все отходы обязаны быть свежими либо предварительно просушенными. Уже гниющий навоз недопустим.

Эффективность биогазовой установки в большей степени зависит от качества, вида сырья. Считают, что максимальный выход гарантирует индюшачий помет и свиной навоз, меньшее количество газа получают из коровьих экскрементов и силоса. При одинаковой массе загрузки.

Большой объем воды — противопоказание. Максимальная влажность 95% уже цифра критическая. Навоз и отходы советуют разводить чистой водой до консистенции, которую имеет негустая манная каша.

Плюсы и минусы биологического способа

Проектирование биогазовых установок — этап ответственный, поэтому перед принятием окончательного решения лучше взвесить все «за» и «против» этого метода.

К достоинствам такого производства относится:

- Рациональная утилизация органических отходов. Благодаря установке можно пустить в дело то, что в другом случае осталось бы просто мусором, загрязняющим окружающую среду.

- Неистощимость сырьевых запасов. Природный газ и уголь рано или поздно закончится, однако у тех, кто имеет собственное хозяйство, необходимые отходы будут появляться постоянно.

- Небольшое количество углекислого газа. Он выделяется в атмосферу при использовании биогаза, однако диоксид углерода не может негативно повлиять на экологическую обстановку.

- Бесперебойная и эффективная работа биогазовых установок. В отличие от солнечных коллекторов или ветряков, производство биогаза никак не зависит от внешних условий.

- Снижение риска благодаря использованию нескольких установок. Крупные биореакторы всегда большая угроза, но ее можно устранить, если сделать систему из нескольких ферментеров.

- Получение высококачественного удобрения.

- Небольшая экономия энергоресурсов.

Еще один плюс — возможная выгода для состояния почвы. Некоторые растения высаживают на участке специально для получения биомассы. В этом случае можно выбрать те из них, что способны улучшить качество грунта. Пример — сорго, снижающее его эрозию.

Каждый вид альтернативных источников имеет свои недостатки. Биогазовые установки не исключение. Минусом является:

- повышенная опасность оборудования;

- энергозатраты, требующиеся для переработки сырья;

- незначительный выход биогаза из-за небольшого объема домашних систем.

Сложнее всего сделать биогазовую установку, предназначенную для самого эффективного, термофильного режима. Расходы в этом случае обещают быть серьезными. Такое проектирование биогазовых установок лучше возложить на профессионала.

Схема биогазовой конструкции

Проектирование биогазовых установок невозможно без знакомства с их схемой. Основным элементом ее является реактор, или бункер, в котором происходит процесс брожения и производство газа. Помимо него должны быть отдельные бункеры (люки) для загрузки/выгрузки продуктов — сырья и готовых удобрений. В верхнюю часть биореактора вставляют трубу, предназначенную для отвода образовавшегося газа.

После нее располагают систему для доработки газа — его очистки, повышения давления в газопроводе до рабочего состояния. Мезофильным и термофильным режимам требуется система подогрева биореактора. Эту роль, как правило, исполняют газовые котлы, которые работают на произведенном топливе. С биореактором прибор связывает система трубопроводов. Для них используют полимерные трубы, лучше переносящие воздействия агрессивных сред.

Система для перемешивания разлагающегося сырья — следующий необходимый элемент. Процессу газообразования препятствует корка, образующаяся на поверхности, и твердые частицы, которые неизменно скапливаются в нижней части емкости. Чтобы обеспечить однородность биомассы, используют мешалки, механические либо автоматические. Первые требуют ручного труда, вторые запускают с помощью таймера. Автоматизированные системы обойдутся значительно дороже, зато процесс будет требовать минимум внимания.

Эти системы классифицируют по типу установки. Они бывают надземными, полузаглубленными или заглубленными. Последние обещают уменьшение расходов на подогрев, более простое обустройство теплоизоляции системы, поэтому, планируя проектирование биогазовых установок, лучше учитывать, что этот более затратный способ все же оптимален именно для российских реалий. Минус у него один: это необходимость земляных работ.

Проектирование биогазовых установок

Перед тем как приступать к этому этапу, нужно найти идеальное место для системы. Чтобы обеспечить удобство и минимизировать затраты, биогазовую установку рекомендуют располагать поблизости от источника сырья — от построек, где содержатся животные. Оптимальный вариант — загрузка, происходящая самотеком. На практике это реализуют с помощью трубопровода, находящегося под уклоном в сторону реактора.

Этот способ даст шанс свести к минимуму ручной труд — уборку навоза и обслуживание системы. Единственным минусом можно считать удаленность жилья для животных от дома. Однако протянуть к нему трубопровод проще, чем создавать линию, предназначенную для транспортировки и загрузки сырья — помета и навоза.

Биореактор и материалы для него

К главной емкости предъявляют довольно серьезные требования.

- Герметичность и максимальная прочность. Сырье не должно иметь никаких контактов с внешней средой, даже микроскопическое отверстие для газа сделает весь процесс бессмысленным. К тому же жидкость не должна загрязнять окружающее пространство. Только прочная емкость позволит сосуду выдержать массу загруженного сырья, а также давление, создаваемое биогазом и грунтом.

- Удобство для обслуживания оборудования. В нашем случае оптимальный сосуд — цилиндрическая емкость, которая облегчит перемешивание, позволит избежать появления застойных участков. Она может быть как вертикальной, так и горизонтальной. Прямоугольные биореакторы более удобны, если биогазовую установку делают самостоятельно, но их слабые места — углы, в которых образуются трещины, а субстрат хорошо перемешать невозможно.

Если емкость есть в наличии, и отвечает этим требованиям, то проблем не существует. Когда ее нет, придется искать подходящий вариант. Главное условие для материалов — отсутствие боязни агрессивных сред, так как биомасса может иметь щелочную или, наоборот, кислую реакцию.

Металл

Первый прочный кандидат — металл, позволяющий придать реактору любую форму, если хозяин умеет обращаться со сварочным аппаратом. Если в хозяйстве есть старая, но крепкая цистерна, то проблему можно считать почти решенной. Чтобы минимизировать риск ее разрушения из-за постоянного контакта с химически активными веществами, металлическую емкость нужно защитить антикоррозийным покрытием.

Полимер

Пластик — второй достойный претендент. Он не ржавеет, не гниет, химически корректен, так как «соблюдает нейтралитет». Однако для полимерного материала есть несколько жестких требований. Стенки емкости должны быть толстыми, идеально, если они к тому же армированы стекловолокном. Такой биореактор с легкостью выдержит давление и нагрев до относительно высокой температуры. Минус данной тары — высокая цена, плюс — долговечность.

Бетонные блоки, камень, кирпич

Это последний вариант, который можно рассмотреть тем, кто привык работать с кладкой, или имеет знакомых мастеров. В этом случае она обязана выдерживать сильные нагрузки, поэтому необходимо ее армирование через каждые 3-5 рядов. Для обеспечения непроницаемости стен рекомендовано сделать многослойную обработку стен, внутренних и наружных. Их штукатурят цементно-песчаным раствором со специальными добавками, гарантирующими газо- и водозащиту.

Размеры главного бункера

Объем будущего реактора зависит от выбранного температурного режима производства. Для самостоятельного сооружения биосистемы «от навоза к газу» чаще предпочитают мезофильный метод, так как такую установку гораздо легче обслуживать. Еще одно преимущество — возможность дозагружать реактор. Если условия созданы идеальные, то образование биогаза идет достаточно стабильно. Для расчета объема реактора отправной точкой является количество навоза и помета, появляющегося в хозяйстве за сутки. Необходимо привести среднестатистические данные:

- куры — 0,17 кг, влажность — 75%;

- свиньи — 4,5 кг, влажность 86%;

- КРС — 40 кг, влажность — 86%.

Для разложения навоза при мезофильном режиме требуется 10-20 дней. Чтобы высчитать объем, массу умножают на количество дней. При расчетах не забывают о воде, которую, возможно, придется добавлять: идеальная влажность подготовленной (измельченной) биомассы — 85-90%. Полученный результат увеличивают на 50%, так как биомасса не должна занимать больше 2/3 объема резервуара, необходимо оставить место для газа.

Загрузка, выгрузка

Бункеры и люки для поступления и эвакуации продуктов делают в противоположных сторонах емкости, эта предусмотрительность даст возможность равномерного распределения субстрата. Если планируется заглубленное оборудование, то трубы, как загрузочные, так и разгрузочные, монтируют под острым углом.

Нижний их конец должен быть расположен ниже уровня биомассы, чтобы воздух в резервуар не попадал. Трубы оборудуют задвижками: поворотными либо отсечными. Их открывают только во время загрузки/выгрузки. Рекомендованный диаметр — 200-300 мм, меньший размер приведет к постоянному забиванию их крупными непереваренными фрагментами. Трубы подсоединяют после установки резервуара, но до его утепления.

Оптимальный режим работы — производство с регулярной загрузкой нового сырья и удалением отработанного. Это операции проводят раз в 1-2 суток. Массу собирают в накопительной емкости, там ее измельчают, при необходимости добавляют воду, размешивают. Мешалка, даже механическая, позволит минимизировать ручной труд. Если этот сосуд-приемник поместить в солнечное место, то расходы на подогрев уменьшатся.

Глубина установки реактора должна быть такой, чтобы навоз смог двигаться без участия человека. Заслонка в период накапливания сырья в нем должна быть закрыта. Чтобы гарантировать герметичность установки, для зоны приема и выгрузки предусматривают резиновые уплотнители. Минимальное количество воздуха в главной емкости — шанс выхода чистого газа.

Система для сбора и отвода биогаза

Трубу для отведения газа монтируют на верхней поверхности резервуара. Другой ее конец отпускают в герметичную емкость, наполненную водой. Ее называют гидрозатвором. Вторая труба, расположенная над поверхностью жидкости, принимает очищенный газ. На выходе устанавливают отсечный кран, обычно рекомендуют шаровое устройство.

Для избавления биогаза от примесей используют разные способы. Углекислый газ можно устранить, если засыпать в гидрозатвор гашеную известь, однако ее придется периодически менять. Сероводород удаляют с помощью емкостей-фильтров, заполненных металлической стружкой, ее замена — старые металлические мочалки. Газ, проходя через металл, лишается сероводорода, скапливается в верхней части емкости, затем следует дальше через другую трубу.

Сушат газ с помощью установки в газопроводе дополнительных гидрозатворов для устранения конденсата. Минус способа — необходимость время от времени сливать воду, иначе газопровод может быть заблокирован. Другой вариант — емкость с силикагелем. В этом случае тоже потребуется его периодическое осушение: например, прогревание при помощи СВЧ-печи.

Для передачи газа используют или газовые трубы из ППР или ПНД, или металлические гальванизированные. При любой работе с газовым оборудованием проверка стыков мыльной пеной обязательна. Трубопровод собирают из труб и фитингов одного диаметра.

Газгольдер

Очищенный газ, который не используют сразу, поступает для хранения в газгольдер. Резервуаром способна стать крепкая и надежная (газонепроницаемая) емкость из пластика, герметичный мешок из полиэтилена и т. д. К потребителю — котлу или плите — газ поступает при помощи компрессора. Чтобы гарантировать стабильное давление за компрессором устанавливают ресивер, исключающий его скачки.

Варианты для перемешивания

Самый простой способ перемешать биомассу — сделать механическую мешалку. Если мускульной силы для большой емкости недостаточно, то устройство снабжают электродвигателем, который включается в работу таймером.

Другой вариант — использование произведенного газа. Чтобы устроить такую мешалку, на выходе из резервуара монтируют тройник. Благодаря новому ответвлению часть газа отправляется обратно, а выходит через небольшие отверстия, проделанные в трубе, опущенной в биомассу. Газ, «сделавший свое дело», не расходуется напрасно: потом он отправляется в газгольдер.

Последний способ — применение фекальных насосов, которые забирают субстрат снизу, а потом выливают сверху. Недостаток у этой идеи один — зависимость от электроэнергии.

Подогрев, теплоизоляция

Нагревание емкости обязательно, так как сравнительный холод любят только бактерии-психрофилы, а сам процесс затянется как минимум на 30 дней, однако нередко требуется даже больший срок. В теплое время года предварительный подогрев субстанции, хорошая теплоизоляция и жаркая погода могут обеспечить почти идеальные условия, однако зимой они недостижимы.

Есть один, самый рациональный, способ получить благоприятную температуру. Это использования котла: электрического, работающего на жидком, твердом топливе, или на полученном газе. Максимальная температура воды — 60°. Более высокие значения спровоцируют налипание частиц субстрата на трубы.

Для подогрева массы могут быть использованы обычные радиаторы, трубы, согнутые в змеевик, сварные элементы. Лучший материал для них — полипропилен или металлопластик. Возможно использование гофрированных труб из нержавеющей стали: они удобны для укладки, зато на них охотно налипают частички биоматериала.

Чтобы бороться с потенциальным притяжением частиц, их рекомендуют располагать в зоне мешалки, но так, чтобы устройство их не задевало. В нижней части емкости устраивать систему обогрева нерационально из недостаточного ее эффекта, поэтому лучше располагать батареи на стенках.

Водяной обогрев биореактора может быть как наружным, так и внутренним. Первый способ требует большего расхода тепла, однако мешалки помехой не станут. Второй метод не дает возможности регулярного обслуживания и ремонта, поэтому при его обустройстве всем соединениям нужно уделить максимум внимания.

Утепление начинается с котлована: в него насыпают слой песка, затем укладывают слой теплоизоляции — глины, которую смешивают с керамзитом, соломой, шлаком. Можно каждый материал укладывать послойно отдельно. Подготовленную поверхность выравнивают, потом устанавливают резервуар.

Стенки биореактора утепляют по-разному. Самый элементарный вариант — обмазка глиной, смешанной с соломой, в несколько слоев. Подходящие современные теплоизоляционные материалы — газоблоки низкой плотности, экструдированный пенополистирол, пенополиуретан, вспененное стекло (бой, крошка).

Проектирование биогазовых установок — этап, который нужно серьезно обдумать и идеально выполнить. Поэтому только помощь специалиста даст возможность получить идеально работающую систему. Малейшая ошибка в этом случае, наоборот, приведет к небольшой эффективности оборудования.

Следующее видео расскажет о том, как получить «свой» газ:

Биогазовый реактор на основе термофильного метаногенеза

Биогазовый реактор на основе термофильного метаногенеза.

Биогазовые установки (биогазовые реакторы) получили в настоящее время огромное распространение. Все они построены на основе мезофильного метанового брожения, а этот процесс очень длительный – 15-20 дней. Термофильный метаногенез, который развивается при температуре 52-56 °С, происходит гораздо быстрее и метановые бактерии поедают всю органику всего за двое суток.

Технология ожидает финансирования!

Описание биогазового реактора

Преимущества биогазового реактора

Описание биогазового реактора:

Биогазовые установки (биогазовые реакторы) получили в настоящее время огромное распространение. Все они построены на основе мезофильного метанового брожения, а этот процесс, происходящий при температуре от 35 до 42 °С, очень длительный и потому хотя 1 тонна навоза КРС дает 60 м3 биогаза с содержанием метана не более 60% и значительной примесью, до 10%, аммиака, на это уходит 15-20 дней.

В отличие от мезофильного метаногенеза, термофильный метаногенез, который развивается при температуре 52-56 °С, происходит гораздо быстрее и метановые бактерии поедают всю органику всего за двое суток. Метановые бактерии крайне болезненно реагируют на перепады температуры 1-1,5 °С и очень требовательны к рН биосырья. При повышении кислотности они довольно быстро погибают. Также термофильные метановые бактерии могут погибнуть при резких перепадах давления. Термофильным метановым бактериям требуется мелкоизмельченное, ферментезированное сырье и биореакторы относительно малого диаметра. Как результат, термофильные биогазовые реакторы требуют несколько большего количества электроэнергии и более качественного сырья, нежели обычные, мезофильные биогазовые установки.

Наиболее дешевым и потому предпочтительным сырьем для термофильного метаногенеза, которое имеет достаточно высокий выход биогаза с 1 тонны сырья являются:

– ботва овощей – 280-490 м3,

– овощные отходы – 330-500 м3,

– трава – 280-630 м3,

– силос – 200-400 м3,

– пшеничная солома – 200-300 м3,

– полова пшеницы – 450-550 м3,

– испорченное зерно – 400-500 м3.

При этом содержание метана в биогазе, полученном из этих видов сырья варьируется от 70% у ботвы, отходов овощей, клевера и травы, до 60% у пшеничной соломы. Анализ сырьевой базы показывает, что лучше всего подходит топинамбур, который по накопленной энергии превышает по сухому веществу пшеницу и лишь немного уступает сое и кукурузному зерну – 120 кормовых единиц против 127. Поэтому и выход биогаза из него составляет 600 м3 с 1 тонны сухого вещества при содержании метана 85%. К тому же силос топинамбура практически нейтрален по своему рН, имеет приятный запах яблок (в отличии от других видов сырья) и способен храниться 3 года.

Биогазовый реактор на основе термофильного метаногенеза по своей сути является самым настоящим прорывом в области биогазовой энергетики.

Преимущества биогазового реактора:

– термофильный биогазовый реактор имеет суточную производительность по чистому метану до 300 м3 в сутки при объеме биореактора всего 3 (три) м3 на биосырье из топинамбура,

– термофильный биогазовый реактор производит метан, очищенный от углекислого газа,

– все процессы, включая загрузку субстрата в термофильный биогазовый реактор, полностью автоматизированы,

– термофильный биогазовый реактор объемом 3 м3 размещается в небольшом помещении площадью не более 20 м2, плюс необходимо помещение площадью 15 м2 для хранения месячного запаса биомассы,

– высокая скорость метаногенеза.

Примечание: © Фото //www.pexels.com.

карта сайта

биогазовый реактор в быту для частного дома своими руками видео купить

Коэффициент востребованности 556

Газ собственного производства и энергоэкономика хозяйственного подворья

07.03.2019

Дальнейшее развитие современных технологий неразрывно связано с интенсивным потреблением энергоресурсов, природными источниками которых являются залежи нефти и газа. Запасы этих полезных ископаемых не безграничны, к тому же они распределены очень неравномерно, что дает возможность некоторым государствам проводить свою ценовую политику на мировом энергетическом рынке. Во избежание энергозависимости и в целях способствования активному поиску и развитию перспективных энергетических источников, многие страны переходят на альтернативные, экологически безопасные и возобновляемые виды энергии. Одним из таких видов является биогаз. Примером успешного внедрения биогазовых технологий в экономику страны на государственном уровне является Великобритания.

Биогаз получают из биомассы путём брожения органического вещества в бескислородных условиях. В результате жизнедеятельности микроорганизмов углеводы, белки и жиры превращаются в основные продукты – метан (СН4) и углекислый газ (СО2). Сырьем для получения биогаза служат органические отходы растительного (пожнивные, растительные остатки, силос, сорняки, отходы переработки продукции растениеводства и т. п.), а также животного происхождения (навоз КРС, свиной навоз, куриный помёт и пр.).

Применяя такую технологию, жители сельской местности, имеющие подсобное хозяйство, могут перерабатывать специальным образом отходы в виде соломы зерновых, птичьего помёта, навоза, ботвы огородных культур и пр., получая на выходе высокоэнергетический продукт – биогаз. Он представляет собой альтернативный возобновляемый источник энергии, который служит для отопления, электроснабжения и многих других операций, в т. ч. связанных с использованием поршневого двигателя внутреннего сгорания.

Для переработки органических отходов в биогаз нужна специальная биогазовая установка. Это оборудование можно смастерить самому из подручных материалов или купить готовое, что будет гораздо дороже, но при этом удобнее в пользовании, быстрее в запуске и безопаснее в эксплуатации (не надо забывать, что мы имеем дело с легко воспламеняемым и очень взрывоопасным веществом!).

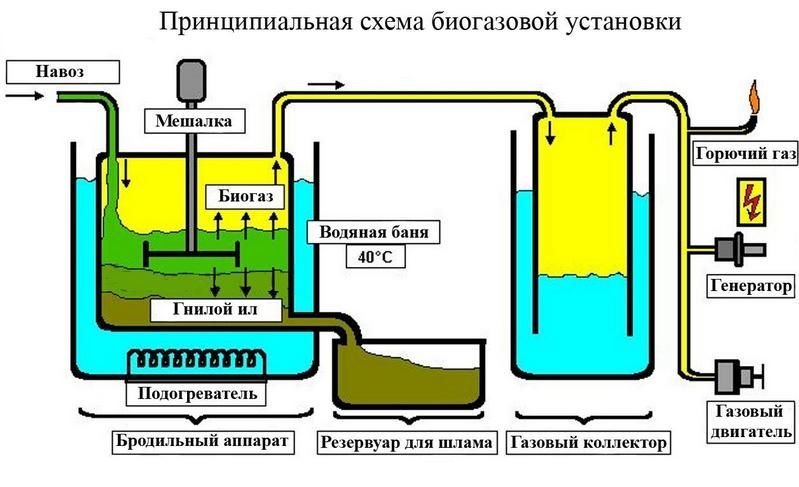

Простейшая установка для производства биогаза состоит из реактора, теплообменника с нагревательным элементом, фильтров для газа, резервуара для сброса отработанного сырья и резервуара-накопителя готового газа с выводом трубы, регулируемой краном, к потребителю. Все составляющие соединены между собой трубами и оснащены кранами для простоты управления процессом.

Реактор представляет собой большой, утеплённый снаружи, герметично закрывающийся толстостенный резервуар из металла или пластика, в который загружается сырьё: навоз, помёт, испорченные, непригодные для скармливания животным корма и прочие органические отходы. Чем больше этот резервуар, тем больше биомассы там будет разлагаться, и тем выше производительность установки.

В реакторе происходит процесс сбраживания питательных органических веществ, содержащихся в сырье, протекающий с помощью микроорганизмов, которые выделяют продукты своей жизнедеятельности в виде метана, водяного пара, углекислого газа, сероводорода и других соединений. Микроорганизмы питаются органическими веществами, перерабатывая их в процессе своей жизнедеятельности в необходимые нам высокоэнергетические продукты.

Сам процесс разложения биомассы проходит в три этапа, следующих в строгой очерёдности. На каждом этапе в этом процессе участвуют три различных вида микроорганизмов, которые используют продукты жизнедеятельности друг друга в качестве питательной среды. В природе подобное разложение органических продуктов можно наблюдать постоянно. Сначала «вступают в работу» гидролизные микроорганизмы, после них – кислотообразующие, на смену которым приходят метанообразующие. Последние завершают деградационные процессы, разлагая органику до метана.

В зависимости от сырья, условий брожения и других обстоятельств, в выделяемом газе может быть от 50% до 85% смеси метана и водорода, от 13% до 50% углекислого газа, около 5 – 10% водяного пара, а также 3 – 5% прочих, нежелательных, в том числе и серосодержащих примесей, которые удаляются с помощью фильтров, установленных на пути прохождения газа после выхода его из реактора.

Загружается реактор на 1/2 – 2/3 своего объёма, так как в процессе брожения может происходить существенное увеличение размеров разлагающейся биомассы и активное пенообразование. Для успешного размножения метанообразующих бактерий и максимально продуктивной их работы необходимо поддерживать в реакторе температуру +37…39°С и систематически перемешивать биомассу во избежание её расслоения. В дальнейшем, с началом разложения, будет происходить выделение тепла, и постоянный подогрев биомассы уже не потребуется.

Разлагающие биомассу микроорганизмы могут жить в широком диапазоне температур, поэтому изменения температурного режима не так вредны самим бактериям, как нежелательны для производства: при отклонении температуры реактора от оптимальной снижаются темпы выработки горючего газа. А микроорганизмы способны продолжать питаться и размножаться даже при +70°С(!). Замораживание их консервирует: они прекращают свою жизнедеятельность, но не теряют жизнеспособность.

Для перемешивания сырья в реакторе устанавливают специальные лопастные погружные мешалки с ручным или электрическим приводом. Характер привода зависит от величины реактора и конструктивных особенностей всей биогазовой установки. Перемешивание массы производится периодически или постоянно. А для подогрева реактора оборудуют теплообменник. Особенно важно подогревать биомассу в зимнее время, когда температура окружающей среды низкая, а потребность в горючем для отопления помещений наиболее высока.

Из нескольких возможных конструкций теплообменника два наиболее просты в исполнении. Первый вариант заключается в том, чтобы поместить реактор в ёмкость, превосходящую его по размеру и заполненную водой. Подогревают воду с помощью электричества или части производимого газа, поддерживая необходимую для обеспечения активного производственного процесса температуру. Конструкция с подобным обогревом подходит для небольших реакторов.

Во втором варианте змеевик или сеть труб-батарей размещаются в самом реакторе. По ним циркулирует теплоноситель, подогреваемый газовым или электрическим котлом, который расположен рядом с реактором. Такой системой удобно подогревать реакторы значительного объёма. Для большей автономности работы теплообменника температуру теплоносителя можно контролировать с помощью автоматического терморегулятора, а перемешивание массы с заданной частотой и продолжительностью осуществлять с помощью реле времени, которое будет включать и выключать мешалку.

Потребление электроэнергии или газа теплообменником, в зависимости от технологических его особенностей и при рациональном использовании, обычно колеблется в пределах 10% от энергоёмкости (количества) газа, вырабатываемого установкой. Но этот показатель может существенно меняться, так как на него оказывают влияние многие факторы, в т. ч. месторасположение реактора (в помещении или на открытом воздухе), качество его утепления, погодные условия и мн. др.

В зависимости от влажности сырья процесс разложения можно условно классифицировать как мокрый или сухой. Оба вида протекают без доступа кислорода и при температуре до +40°С. Отличаются они только влажностью разлагаемого сырья. При мокром способе влажность биомассы составляет примерно 90%. Это может быть навоз, полученный от коров, свиней, их смеси между собой, сточные воды, пищевые и другие отходы.

Для ускорения запуска процессов разложения в биомассу желательно ввести культуру гидролизных, кислотообразующих и метанообразующих бактерий. «Закваска» не только ускоряет процесс, но и увеличивает выход биогаза на 20 – 35%. При этом процентное содержание в нём метана повышается на 40% по сравнению с обычным естественным процессом.

При сухом способе влажность загружаемой органической массы должна быть не менее 55%. В этом случае сырьем служат куриный помёт, кроличий навоз, грязная подстилка животноводческих ферм, отходы растениеводства, опавшая листва деревьев и т. п. Сырьё загружается в реактор и периодически орошается бактериальным субстратом через распылители, которые размещают внутри реактора, в верхней его части. Бактериальный субстрат – это жидкий инфильтрат, самопроизвольно стекающий из ранее отработанного материала. После орошения нового сырья для стимуляции начала процесса, реактор герметично закрывают, и в нём последовательно проходят те же стадии разложения биомассы, что и при мокром способе: гидролиз – кислотообразование – метанообразование.

Производство бактериями горючего газа начинается не сразу после загрузки реактора, а спустя 2 – 3 недели. Срок начала продуктивной фазы работы установки зависит от характера сырья, его влажности, величины частиц компонентов, внешней температуры, её колебаний, частоты перемешивания и многих других факторов. До этого реактор должен быть герметично закрытым, а выводная труба через водяной замок выходить во внешнюю среду. Такая система необходима для того, чтобы исключить приток свежего, содержащего кислород воздуха вовнутрь и чтобы дать возможность свободно выходить углекислому газу, который будет образовываться почти сразу после загрузки реактора. Выделяемый во внешнюю среду газ периодически проверяется на горючесть – таким образом фиксируется начало образования метана.

По качественным показателям производимый установкой продукт имеет плотность 1,16 – 1,27 кг/м3; запас его энергии в 1 м3 – около 5 – 9 кВтч, а калорийность (теплотворная способность) составляет 4500 – 7300 ккал/м3; температура воспламенения: 600 – 750°С. Для удобства восприятия можно привести такое сравнение: при сжигании 1 м3 биогаза для обогрева помещения выделяется такое же количество тепла, как при сжигании 1,5 кг каменного угля или же 3 – 4 кг дров, либо использовании 7 – 9 кВт/ч электроэнергии.

После очистки от примесей, биогаз, полученный в установке, ничем не будет отличаться от природного, добытого из недр земли. Что же касается количества его производства, то оно во многом зависит от производственной мощности реактора, объёма сырья, его влажности и природы происхождения, т. к. различные органические продукты выделяют при разложении разное количество биогаза.

Так, например, из тонны коровьего навоза влажностью 95% можно получить 22 м3 биогаза; из такого же навоза, но с влажностью 88% выделится до 43 м3. Переработка свиного навоза влажностью 95% даст 25 м3 биогаза; тот же продукт при влажности 85% выделит не более 62 м3 горючего. Из птичьего помёта с остатками подстилочного материала влажностью 60% за весь период разложения образуется до 90 м3 газа, а при влажности 75% и без примесей подстилочного материала можно получить около 105 м3 продукта.

Солома и пожнивные остатки зерновых культур обладают большим потенциалом продуктивного разложения. В реакторе из 1 тонны такого сырья может синтезироваться до 425 м3 горючего! Из испорченного или по какой-то причине не пригодного для скармливания животным кукурузного силоса получается около 187 м3 газа (можно, конечно, использовать и качественный силос, но это не по-хозяйски!).

Если говорить о сырье, которое может служить в качестве корма для животноводческих ферм, то из одной тонны зелени получится 290 – 490 м3 газа. Наиболее продуктивны в этой категории бобовые травы: клевер, люцерна, вика, горох. Из свекольной ботвы биогазовая установка сможет выработать около 75 – 150 м3 метана, из мелассы получается до 630 м3, из фруктового или овощного жома – 108 м3, из свекольного жома с влажностью 75% – 160 м3. Кукурузная мезга выделяет до 85 м3 горючего газа.

Для получения биогаза можно использовать и продукты переработки пивоваренного производства. Пивная дробина при влажности 75% может дать 138 м3 горючей смеси, а барда – 40 – 50 м3. Хорошим источником биогаза могут быть бытовые пищевые отходы (около 100 м3 газа) и отходы бойни, рыбоперерабатывающих и мясоперерабатывающих цехов. Кровь, кишечник, обрезки кожи, чешуя, рыбьи головы, хвосты, кости и мягкие ткани при разложении в реакторе дают 100 – 300 м3 биогаза. Очень большой потенциальный запас энергии у жира: из одной его тонны может получиться 1300 м3 газа, а из 1 тонны жировой пульпы – 250 м3.

Как видим, любые органические отходы можно не только безопасно утилизировать в биогазовой установке, но ещё и получить от этого дополнительную выгоду в виде дешевого горючего и ценного органического удобрения, которое можно использовать на полях под любые культуры. Отработанная биомасса после производства метана содержит почти такое же количество ценных для растений компонентов, что и исходный материал, но все питательные вещества находятся в более доступной для растительного организма форме. В отработке также содержатся макроэлементы и гуминовые кислоты. Использование этой органики как удобрения повышает урожайность сельскохозяйственных культур на 30 – 50%.

С начала активации продуктивного процесса биомасса в реакторе разлагается около месяца, а затем, после её полной выработки, заменяется на новую. Отработанный ил перемещают по трубе из реактора в специальный резервуар. Если конструктивно предусмотрено расположение сливного резервуара ниже самого реактора, то ил стекает в него по трубе самотёком через кран, без использования специального насоса.

В результате работы метанообразующих бактерий и других микроорганизмов происходит выделение из органической массы газообразных веществ и скапливание их над жидкостью в реакторе. По мере накопления газы выходят по отводной тубе из реактора в накопительную ёмкость (газольдер, коллектор), по пути проходя фильтры, которые очищают полученный сырой продукт от присутствующих в его составе водяных паров, сероводорода, углекислого газа и прочих нежелательных примесей.

Для очистки газа от сероводорода применяется фильтр из активированного угля, реагент в котором нужно менять один раз в два – три месяца. Для очистки биогаза от углекислого газа, его надо пропускать сквозь воду (по принципу водяного клапана). Суть метода очистки водой состоит в различном уровне растворимости углекислого газа и метана в воде. Проходя сквозь воду, углекислый газ в ней растворяется, а метан не успевает. Периодически, по мере накопления в воде углекислого газа, производится её замена на чистую. Чем больше объём воды в фильтре, тем реже её нужно менять.

Для очистки метана от влаги оборудуют чиллер (проточная камера-охладитель, труба, в которой водяной пар конденсируется и оседает на стенках, после чего стекает в уловитель и периодически сливается через кран). В таком виде газ может быть направлен для хранения в коллектор и при возникновении потребности использован потребителями.

Коллектор – очень важная часть установки, в нём готовое горючее собирается и хранится до возникновения потребности в его хозяйственном использовании. Коллекторы конструктивно могут быть разными. Для небольших домашних установок с объёмом реактора до 1 м3 достаточно нескольких резиновых тракторных шин. Для более масштабных производств коллектором могут служить герметичные полиэтиленовые шланги-мешки, которые обычно предназначены для хранения зерна или силоса, сенажа. Для промышленных биогазовых заводов потребуются большие специальные коллекторы-купола с двойной стенкой.

В целях безопасности на выводной трубе коллектора следует установить кран и обратный клапан. Объём коллектора рассчитывается таким образом, чтобы он соответствовал количеству продукта, вырабатываемого реактором при максимальной производительности за трехдневный период. Для аварийного сжигания метана рекомендуется соорудить и подключить к выходной трубе коллектора специальный факел, с помощью которого можно было бы при необходимости уничтожить часть газа, накопившегося в резервуаре. С целью создания необходимого давления газа, для нормальной работы бытовых потребителей, на выходе трубы из коллектора устанавливается специальный газовый насос.

Газ, полученный из биогазовой установки, пригоден для использования аналогично природному, а после специальной очистки и переработки в газовый конденсат, им можно даже заправлять автомобили.

Подводя итог, хочется обратить внимание на то, что производство биогаза имеет ряд преимуществ:

Во-первых, это экологичность самого процесса производства и произведённого продукта. Во время разложения биомассы в атмосферу не выделяется никаких вредных веществ. Углекислый газ, который появляется в первые две – три недели после заполнения реактора сырьём, выделяется в незначительном объёме, и его можно направлять в теплицу, где он в светлое время суток будет поглощён растениями и использован для синтеза органических веществ, в процессе фотосинтеза.

Сгорая, биогаз также выделяет в окружающую среду углекислый газ и серу. Но уровень такого загрязнения настолько незначителен, что биогаз можно использовать на кухне, в жилом помещении и при этом никак не обнаруживать продукты сгорания органолептически. В естественных условиях протекание процесса разложения перерабатываемой органической биомассы сопровождалось бы выделением таких же продуктов распада, с той только разницей, что в этом случае метан просто улетучивался бы в атмосферу.

Применение контролируемой переработки биоотходов позволяет использовать биогаз в качестве возобновляемого источника энергии. Кроме того, стоит помнить, что метан оказывает влияние на развитие парникового эффекта на планете в 20 раз большее, чем углекислый газ, и мы, перерабатывая его, тем самым частично замедляем развитие глобального потепления.

Во-вторых, это возобновляемость сырья и его дешевизна. Сырьём для производства биогаза может служить любая органика, при этом мы ещё попутно решаем вопрос утилизации многих органических отходов с выгодой для хозяйства и без угрозы для окружающей среды. К примеру, осенью на улицах любого населённого пункта появляется огромное количество опавших листьев. Иногда это становится настоящей проблемой. Сжигать их, способствуя не только ухудшению экологии, но и нанося непоправимый вред здоровью человека, категорически запрещено на законодательном уровне, а вывозить – дорого. В итоге, зачастую можно наблюдать как большие кучи листьев просто лежат на обочине или разносятся ветром по всей территории. А ведь они могут служить прекрасным сырьем для получения биогаза. Кроме листьев в биогазовых установках можно очень дёшево утилизировать отходы животного происхождения, предназначенные для вынужденной переработки в мясо-костную муку.

В-третьих, побочный продукт производства биогаза – отработка, оставшаяся после завершения метанообразования, является ценным удобрением. Применение её на полях может обеспечить качественное, полноценное питание культур. Это удобрение не агрессивно по отношению к почве и почвообразующей микрофлоре, а также легко усваивается растениями, не требуя дополнительного времени на преобразование.

К отрицательным сторонам синтеза биогаза можно условно отнести неравномерность процесса выделения метана на протяжении периода переработки одной загрузки, трудоёмкость на некоторых этапах производства (заполнение реактора сырьём и удаление из него отработанного ила), дороговизну оборудования и материалов при сооружении биогазовой установки.

Кстати, на экономической стороне организации биогазового производства стоит остановиться отдельно. Сооружение биогазовой установки – достаточно затратное дело, и окупается оно не сразу. А срок службы установки, согласно гарантии производителя – 15 лет. Существенно сэкономить на проекте можно, сделав часть работ и некоторые элементы установки самостоятельно, из подручных материалов. Так, например, многие строительные работы (копание ям, постройка защитных ограждений и пр.) можно осуществить своими силами, а в качестве реактора использовать любые герметически закрывающиеся емкости (бочки объемом 200 л, служившие тарой для различных материалов, старые цистерны для перевозки молока), либо сварить его из шести листов стали собственноручно.

Также вполне допустимо использовать в конструкции пластиковые трубы и краны, которые менее трудоемки в монтаже и намного дешевле металлических. Целые камеры от тракторных колёс отлично послужат в качестве накопителя газа. Конечно, какую-то часть оборудования придется всё же приобрести, но чем больше удастся сделать своими руками, тем скорее окупится проект, и тем скорее можно будет пользоваться газом собственного производства.

Успешного вам хозяйствования и энергетической независимости!

Технология. Описание — Биогаз

Блок-схема типовой биогазовой установки

Отличительные особенности наших установок

Система подготовки сырья

Реактор

Система подогрева реактора

Система перемешивания массы в реакторе

Система термоизоляции реактора

Газгольдер

Газовая система

Система слива переработанного сырья

Автоматика управления биогазовой установкой

Алгоритмы работы биогазовой установки

Схема параллельного и последовательного соединения реакторов для наращивания мощности биогазовой установки

Мезофильный и термофильный режимы работы биогазовой установки

Блок-схема типовой биогазовой установки

Основой каждой биогазовой установки является реактор. Реактор представляет собой герметичный термос, в котором поддерживается заданная постоянная температура. Для поддержки температуры используется система подогрева и система термоизоляции реактора. Всем этим управляет блок автоматики. Также для нормального протекания реакции используется система перемешивания сырья, которая также управляется блоком автоматики.

Для подачи в реактор исходного сырья служит система подготовки сырья.

Для буферизации вырабатываемого газа и стабилизации его давления используется газгольдер.

Газовая система служит для обезвоживания вырабатываемого газа, контроля давления газа, систем аварийного сброса газа и предупреждения обратного хода.

Для слива отработанного сырья (готовых биоудобрений) применяется система слива.

Отличительные особенности наших установок

Мы проанализировали все конструкции биогазовых установок, которые применяются в мире. После этого мы разработали основные принципы, по которым можно создавать биогазовые установки для небольших хозяйств небогатых стран, таких, как страны СНГ. Конструкция наших установок базируется на максимальном использовании стандартных деталей и узлов, производящихся практически в любой стране мира. Мы выбрали для нашей конструкции детали из современных синтетических материалов, которые обеспечивают химическую стойкость, малый вес, хорошую термоизоляцию. По размеру реакторов установок нашей конструкции, они относятся к малым и средним установкам. Но благодаря возможности простого масштабирования, на базе нашей конструкции можно собирать даже крупные установки, причем наращивать объемы и мощности постепенно, по мере накопления средств.

Система подготовки сырья

Система подготовки сырья служит для разведения исходной органической массы водой для обеспечения необходимой влажности и температуры сырья, а также для закачки сырья в реактор. Инженерные задачи решаемые при разработке такого узла — это равномерное перемешивание исходной смеси, поддержание температуры смеси в заданных пределах, независимо от температуры окружающей среды, закачка в реактор строго определенной порции сырья с сохранением герметичности реактора и постоянства давления газа на выходе.

В своих конструкциях мы предлагаем 2 способа решения этих задач: закачка смеси из системы подготовки под действием силы тяжести, или с помощью специального фекального насоса.

Первый способ самый простой и дешевый, но он усложняется с ростом объема реактора. Суть его сводится к тому, что емкость для подготовки сырья располагается выше реактора на рассчитанную величину, и подготовленное сырье заливается в реактор самотеком. Особенно удобно применять этот метод, когда рельеф местности, где расположена биогазовая установка способствует этому, и не надо строить слишком высокую эстакаду. Объем емкости для подготовки сырья обычно равен 5-10% объема реактора. С ростом объема растет нагрузка на конструкцию эстакады, что требует ее усложнения и удорожания.

Второй способ — классический. Сложности заключаются в том, что дешевые фекальные насосы не имеют режущих ножей, и поэтому легко могут засориться. А очистка насоса и подающего тракта от фекальных масс вручную — задача не из самых приятных. Стоимость хорошего фекального насоса сопоставима со стоимостью самой малой биогазовой установки. Поэтому применение фекального насоса имеет смысл для средних биогазовых установок.

Шнековая подача сырья имеет смысл только для больших установок, и поэтому нами не применяется.

Реактор

Реактор биогазовой установки представляет собой герметичный термос. Реакторы крупных биогазовых установок обычно изготавливают из бетона, который затем утепляют различными способами. Основной минус данной конструкции — это капитальное сооружение специфической конструкции. Его невозможно переместить, демонтировать без потерь. Соответственно, его почти невозможно продать без продажи земельного участка, банк неохотно принимает его в залог при выдаче кредитов.

Сооружение такого реактора занимает значительное время.

Реакторы малых установок обычно изготавливают из металлического листа. Часто используют бывшие в употреблении цистерны. Минусом является большой вес, высокая цена и низкая коррозионная стойкость.

В нашей конструкции мы применили емкости из современных синтетических материалов. Они имеют малый вес, высокую коррозионную стойкость. Их легко монтировать, демонтировать, сопрягать с входными и выходными трубами. Они не нуждаются в коррозионной защите. Биогазовая установка на базе такого реактора легко может быть демонтирована и смонтирована на новом месте, а следовательно ее можно продать или выставить в залог.

Система подогрева реактора

Температура сырья в реакторе должна поддерживаться на уровне, оптимальном для функционирования соответствующих анаэробных бактерий. Сама реакция — экзотермическая, но при температуре окружающей среды существенно ниже требуемой температуры реакции сырье необходимо подогревать. Сложность заключается в том, что подогрев должен быть равномерным, и температура должна удерживаться в заданных пределах. Рациональнее всего использовать для подогрева реактора энергию сжигания биогаза, вырабатываемого установкой.

В крупных установках биогаз обычно перерабатывается в электричество в когенерационных установках (генератор на основе двигателя внутреннего сгорания).

Система охлаждения двигателя отводит тепло в специальную емкость. А дальше через теплообменники в этой емкости тепло подается для подогрева реактора, а также для внутренних нужд владельца биогазовой установки. В данном случае тепло является просто побочным продуктом когенерационной установки, вырабатывающей электричество.

Малые и средние биогазовые установки не вырабатывают столько много газа, чтобы загрузить стандартную когенерационную установку. Поэтому для их обогрева применяют стандартные газовые котлы, такие же, как и для обогрева помещений. Только трубы с горячей водой пропускают сквозь реактор. Эта конструкция не слишком сложная, но все же не имеет экономического смысла для малых биогазовых установок.

Для каждой биогазовой установки необходимо обеспечить начальный разогрев для того, чтобы началась реакция и стал вырабатываться биогаз. Если запускать установку в теплое время года, то при температуре окружающего воздуха свыше 20°C примерно через неделю реакция начнется, масса в реакторе начнет сама разогреваться, начнет выделяться биогаз. В холодное время года такой запуск невозможен. Поэтому для запуска необходим либо внешний источник газа, либо система электроподогрева. И если газ в большинстве случаев будет недоступен, то использовать электричество почти всегда возможно. А для малых установок система электроподогрева представляется единственно рациональной. Она не слишком дорогая, легко управляется и при хорошей термоизоляции реактора не будет слишком дорогой в эксплуатации.

Система перемешивания массы в реакторе

Сырье в реакторе в процессе протекания реакции имеет тенденцию разделяться на фракции. На дне реактора скапливается нерастворимый осадок, более легкие частички, увлекаемые пузырьками газа, поднимаются наверх и образуют корку. Все это существенно замедляет скорость реакции.

Для того, чтобы реакция протекала равномерно и эффективно, массу внутри реактора необходимо время от времени перемешивать. Также перемешивание улучшает равномерность прогрева сырья.

Но перемешивание химически активной массы внутри герметичного реактора — нетривиальная задача. Детали перемешивающего устройства должны быть сделаны из коррозионно-стойкого материала. Привод перемешивающего устройства должен находиться либо внутри реактора, либо необходимо применить высококачественную переходную муфту. Можно также применить гидравлическое либо пневматическое перемешивание. Из всех четырех способов самым дешевым и надежным для малых установок получается применение перемешивающего устройства, находящегося внутри реактора. Специальные переходные муфты не являются стандартным изделием, поэтому применение их в малых и средних биогазовых установках целесообразно при их серийном выпуске. Для пневматического перемешивания нужен качественный пожаро- и взрывобезопасный компрессор. Для гидравлического перемешивания нужен качественный мощный фекальный насос, который достаточно дорого стоит. Поэтому два последних способа целесообразней применять в крупных установках.

Мы пока применяем два первых способа перемешивания.

Система термоизоляции реактора

Реактор, как указано выше, представляет собой термос. Чем качественнее будет сделана термоизоляция, тем выше будет КПД реактора, тем меньше энергии будет расходоваться на поддержание необходимой температуры. Особенно важна термоизоляция при эксплуатации биогазовой установки в зимних условиях.

Идеальный термос имеет полые стенки, внутри которых вакуум. Реально это изготовить невозможно, но основной принцип термоизоляции состоит именно в этом: помимо внутренней силовой стенки реактора делается внешняя герметичная стенка с отражающим слоем, направленным внутрь. Между стенками — пустота, либо пористый наполнитель.

Газгольдер

Газгольдер — это емкость, в которой накапливается выработанный биогаз. Также газгольдер в биогазовой установке выполняет функцию стабилизатора давления газа и буфера при заправке реактора и сливе удобрений.

В больших биогазовых установках газгольдером служит сам реактор, который закрывается сверху специальной резиновой мембраной. Рабочий объем такого газгольдера не очень большой, но у крупных биогазовых установок нет неравномерностей в потреблении газа, поскольку весь газ сразу перерабатывается в электричество.

В малых и средних биогазовых установках потребление биогаза непредсказуемо, поэтому желательно, чтобы рабочий объем газгольдера соответствовал хотя бы одно- или двухчасовой выработке биогаза установкой. Также желательно, чтобы рабочий объем газгольдера более чем в два раза превышал объем единоразовой заправки или слива сырья. Для малых и средних биогазовых установок обычно применяют мокрые и сухие газгольдеры. Мокрый газгольдер имеет заметно большую стоимость и сложность в эксплуатации, чем сухой, изготовленный из современных синтетических материалов.

Газовая система

Биогаз, выработанный биогазовой установкой, не подается напрямую потребителю, а проходит через несколько специальных устройств, которые можно назвать газовой системой биогазовой установки.

Прежде всего, биогаз необходимо пропустить через обратный клапан, который обеспечивает движение газа только в одном направлении — от реактора к потребителю. Самый простой обратный клапан — жидкостный, похожий на тот, который мы применяем, сбраживая домашнее вино. Этот обратный клапан может быть общим для нескольких реакторов, обеспечивая одновременно независимость их газовых систем, и в то же время равенство давлений в рабочих режимах.

Для контроля над давлением газа устанавливается манометр. Также обязательным и важнейшим элементом является предохранительный клапан, который стравливает в атмосферу биогаз при превышении допустимого давления. Такой предохранительный клапан тоже проще и дешевле всего сделать жидкостным, как и обратный клапан. Только жидкость в него необходимо заливать незамерзающую и неиспаряющуюся, типа «Тосол», поскольку она напрямую сообщается с атмосферой.

Вообще говоря, метан — основная составная часть биогаза — более всего разрушает озоновый слой Земли, и поэтому выбросы метана в атмосферу с точки зрения экологии очень нежелательны. Поэтому биогаз, прошедший через предохранительный клапан, обычно сжигают в факельной установке. Факельная установка — это горелка, на которую подается искра для розжига в момент срабатывания предохранительного клапана, и огонь поддерживается, пока предохранительный клапан открыт. То есть механизм действия точно такой же, как и в современных газовых котлах.

Система слива переработанного сырья

В больших биогазовых установках шлам, или отработанное сырье сливают при помощи шнековых насосов.

Для малых и средних биогазовых установок, выполненных на базе реакторов нашей конструкции, выгоднее всего сливать шлам под действием силы тяжести в емкость, расположенную ниже реакторов. При этом система слива представляет собой обычную канализационную трубу с соответствующим краном. Главная технологическая особенность — это окончание трубы, которое должно обеспечить невозможность засасывания в реактор воздуха при сливе.

Автоматика управления биогазовой установкой

Для бесперебойного функционирования биогазовой установки необходим блок автоматики, который контролирует все параметры и поддерживает заданную температуру и интенсивность реакции. Работа блока автоматики базируется на информации, снимаемой несколькими датчиками: датчиком температуры сырья в реакторе, датчиками уровня сырья в реакторе. Основываясь на этих показаниях, а также по сигналам таймера, блок автоматики включает и выключает систему подогрева, систему перемешивания, а также сигнализирует о начале и конце залива и слива сырья.

Блок автоматики нашей разработки базируется на стандартных недорогих промышленных контроллерах. Для управления мощной нагрузкой, такой как электронагревательные элементы или двигатели системы перемешивания, применяются магнитные пускатели.

Алгоритмы работы биогазовой установки

В зависимости от количества реакторов у биогазовой установки может быть несколько алгоритмов работы, базирующихся на непрерывном или прерывистом цикле.

В первой загрузке реактора биогазовой установке обязательно должно присутствовать некоторое количество анаэробных бактерий. В природных условиях эти бактерии живут в «рубце» крупного рогатого скота. Поэтому навоз КРС — самое лучшее сырье для старта работы биогазовой установки. Также «закваской» может служить шлам — отработанное сырье биогазовой установки. После загрузки и разогрева сырья до требуемой температуры может пройти неделя, пока выделение газа достигнет номинальных величин. Цикл брожения длится от двух недель до месяца, но шлам сливают тогда, когда выделение газа заметно падает. Шлам сливают на две трети, оставляя в реакторе одну треть в качестве «закваски». Затем цикл повторяется. Понятно, что при таком прерывистом алгоритме работы биогазовой установки, выделение газа будет неравномерным, а следовательно биогаз сложно использовать для каких-нибудь полезных целей.

Есть режим непрерывного цикла, когда, например, каждый день из реактора сливается 1/20 объема шлама, и такое же количество сырья заливается. Газ при этом выделяется равномерно, но биоудобрения получаются некачественными, поскольку в сливаемом шламе находится 1/20 неперебродившего сырья. Это вредно также и с экологической точки зрения.

Для доводки биоудобрений до требуемой кондиции в таком случае применяют камеру дображивания.

Схема параллельного и последовательного соединения реакторов для наращивания мощности биогазовой установки

Камера дображивания фактически представляет собой еще один реактор. Именно эта мысль и натолкнула нас на один из ключевых моментов нашей технологии производства биогазовых установок.

Можно делать биогазовые установки с несколькими реакторами. При увеличении количества реакторов остается та же самая система загрузки и система слива сырья (точнее, они увеличиваются незначительно) газовую систему обогрева можно спроектировать с таким запасом, чтобы тот же котел мог потянуть несколько реакторов, система автоматики увеличивается только на необходимое число модулей управления температурой. То есть, при увеличении мощности биогазовой установки путем добавления дополнительных реакторов, стоимость установки растет не пропорционально увеличению суммарного объема реакторов, а меньше.

Реакторы можно соединять параллельно и последовательно. Если N реакторов соединяются параллельно, то выгрузка и загрузка в каждый из реакторов по очереди производится через каждые 20/N дней (с учетом длительности цикла в 20 дней). При этом каждый реактор один раз в 20 дней опорожняется на две трети, и затем заполняется свежим сырьем. Качество биоудобрений при этом будет максимальным, но выработка биогаза недостаточно равномерной, особенно, если реакторов мало.

Если соединить реакторы последовательно, то необходимо каждый день сливать и заливать 1/20 суммарной рабочей емкости реакторов (она составляет 80% общей емкости реакторов). Выработка биогаза при этом будет максимально равномерной. Качество удобрений будет зависеть от количества реакторов.

Мезофильный и термофильный режимы работы биогазовой установки

Есть несколько видов анаэробных бактерий, каждый из которых максимально эффективно работает при определенной температуре. В связи с этим различают различные температурные режимы брожения. На практике используются два режима: мезофильный (30-40°C) и термофильный (51-55°C).

В термофильном режиме реакция идет в два раза быстрее, и соответственно в два раза быстрее выделяется биогаз. Также термофильный режим имеет преимущества с точки зрения экологии, поскольку в этом режиме уничтожаются почти полностью все болезнетворные микроорганизмы. Но термофильный режим требует больших энергозатрат на поддержание необходимой температуры реакции, а также большей точности поддержания температуры. Кроме того, качество биоудобрений в этом режиме получается хуже, чем в мезофильном.

Мезофильный режим предъявляет менее строгие требования к точности поддержания температуры, но не всегда может подходить с точки зрения экологии.

Если нас интересуют прежде всего биоудобрения, то мезофильный режим — это безальтернативный выбор. Если необходимо существенно сэкономить на стоимости биогазовой установки, то подходит термофильный режим. Ведь установка, работающая в термофильном режиме имеет в два раза большую пропускную способность, и, соответственно, может быть уменьшена в два раза по сравнению с установкой, работающей в мезофильном режиме, при переработке того же количества сырья.

Поделиться ссылкой:

что это такое, расчет и чертежи, как сделать в домашних условиях

Содержание статьи:

Стационарная биогазовая установка предназначена для эффективной ликвидации отходов, получения сырья и недорогих энергоресурсов. Собрать такое оборудование можно своими руками и применять вырабатываемый газ с целью отопления помещения, приготовления пищи, а также других нужд. Перед строительством полезно узнать о принципе работы установки, подходящих для нее типах сырья, специфике получения биологического газа и всех этапах монтажа.

Определение биогаза

Биогазовая установка выделяет газ путем сбраживания отходов

Биогаз стандартного типа – это натуральное топливо, образуемое в результате процессов сбраживания биологических субстратов. Он разлагается под воздействием гидролизных, а также кислото- и метанообразующих бактериальных организмов. Полученная смесь обладает горючими свойствами из-за высокого содержания метана, благодаря своим характеристикам она почти не отличается от привычного природного сырья, применяемого для бытовых и промышленных целей. Биогаз представляет собой экологически чистое вещество, технология его производства также не оказывает негативного воздействия на окружающую среду. В качестве сырьевого компонента для него применяются отходы жизнедеятельности, которые необходимо утилизировать.

Установка с биогазом будет выгодна собственникам частных строений, имеющих доступ к отходам от животноводческих хозяйств. В этом случае оптимальным вариантом станет строительство сразу нескольких биогазовых станций.

Принцип работы биогазовой установки

Этот прибор может иметь различную комплектацию, которая зависит от его мощности, типа применяемого сырья и продукта, который получается в итоге. Монтаж стандартного типа включает в себя установку накопительной емкости, мельниц и миксеров, газгольдера накопления вырабатываемого газа, реактора и системы для подачи в него отходов, систем передачи топливного компонента, обработки, автоматики, контроля и защиты производственных процессов. Биогазовая домашняя станция работает по стандартному принципу:

Этот прибор может иметь различную комплектацию, которая зависит от его мощности, типа применяемого сырья и продукта, который получается в итоге. Монтаж стандартного типа включает в себя установку накопительной емкости, мельниц и миксеров, газгольдера накопления вырабатываемого газа, реактора и системы для подачи в него отходов, систем передачи топливного компонента, обработки, автоматики, контроля и защиты производственных процессов. Биогазовая домашняя станция работает по стандартному принципу:

- В герметичную емкость засыпают биомассу, которая разбавляется водой, там она начинает бродить и выделять газовое вещество.

- Содержимое емкости обновляют, сливая отработанные отходы и добавляя свежие.

- Накопленный в верхней части емкости газ по трубке переходит в газовый сборник и затем в подключенные бытовые приборы.

Главное преимущество этого альтернативного энергетического источника заключается в сокращении выбросов метана. После такой переработки и ее поэтапного процесса образуются эффективные удобрения, идеально подходящие для полей и огородов, а также не содержащие опасных примесей.

Какое сырье подходит для установки

В биогазовых установках используются отходы домашних животных, содержимое септиков

Любая установка для биогаза лучше всего работает на свежем органическом компоненте – навозе домашнего скота либо птицы, запасы которого должны пополняться каждый день. В реактор можно дополнительно добавлять измельченную траву, ботву либо листву, включая бытовые отходы, например, овощные очистки. Результативность работы станции напрямую зависит от вида используемого сырья. Наибольшее количество биологического газа получается из смеси помета свиней и индюшиного навоза. Сочетание отходов коров и силоса позволяет получить гораздо меньше газа при аналогичной нагрузке.

Некоторые факторы способны понижать активность анаэробных бактерий и даже полностью приостановить производство натурального биогаза. В резервуар не должно поступать сырье, содержащее антибиотики, плесень, синтетические компоненты моющего типа и смолы. Не стоит применять перегнивший навоз, загружать внутрь установки можно только свежие либо высушенные отходы. Помимо этого сырье не должно быть переувлажненным, критическим считают показатель в 95%.

С целью облегчения загрузки биологической массы и ускорения процессов сбраживания в отходы необходимо добавлять немного очищенной воды и разводить ее до нормальной консистенции.

Специфика получения биогаза

После получения газа отходы биогазовой установки применяют в качестве удобрения

Биогаз, произведенный в домашних условиях, перерабатывается в биологическом реакторе на протяжении нескольких этапов. На протяжении некоторого времени на биомассу воздействуют бактерии, точные сроки сбраживания будут зависеть от объемов сырья. За счет работы бактерий образуется горючая газовая смесь, содержащая метан, углекислый газ и ряд других веществ, включая сероводород. Далее смесь из реактора переходит в газгольдер, где сохраняется до начала целевого использования, газ оттуда можно применять и для обслуживания бытовых приборов, по свойствам он не уступает натуральному. Разложенную массу нужно своевременно убирать из ферментатора, чтобы в итоге получить высококачественное удобрение.

Расчет рентабельности биогазовой установки

Вырабатывать биогаз своими руками выгодно, поскольку 1 куб.м этого топлива предоставляет аналогичный объем энергии, как 3,5 кг дров, 1-2 кг угля или 9-10 кВт электричества. Если знать приблизительный вес доступных отходов и количество требуемой энергии, можно рассчитать возможные выгоды и минусы такой станции.

В качестве примера можно привести расчет субстрата, приготовленного из 1,5 навозного компонента, 3,5 тонн органических отходов и подогретой воды в количестве, равном 65-75% от стандартного объема органики. Это сырье рассчитано на шесть месяцев умеренного использования газа. Процесс ферментации дает нужный результат спустя 10-15 суток, газ начнет вырабатываться в минимальном количестве и заполнить емкость. Через тридцать дней топливо будет вырабатываться в полноценном режиме. При отсутствии проблем и корректной работе станции объем увеличивается постепенно вплоть до полного перегнивания субстрата.

Производительность биогазовой станции будет зависеть от скорости перебраживания сырья, которая связана с повышенным уровнем влажности и температурой субстрата.

Этапы строительства своими руками

В качестве накопителей газа используются автомобильные камеры

Биологический газ своими руками полностью доступен каждому владельцу частного строения, который может самостоятельно сделать максимально простую и надежную установку. Ее монтаж осуществляется по чертежам и состоит из нескольких шагов.

Подготовка ямы

Поскольку биогазовая установка расположена под землей, эффективность ее работы будет зависеть от того, насколько качественно была проведена подготовка и отделка специальной ямы. Укрепить ее стенки можно с помощью пластика, бетона либо полимерных колец, которые должны быть оснащены глухим днищем. Они будут стоить дороже, чем подручные материалы, но при этом не потребуют дополнительного герметика. Полимерные компоненты не боятся воды и химических компонентов, но при этом чувствительны к механическим воздействиям, если понадобится, их всегда можно заменить.

Система отвода газа

Получение природного биогаза осуществляется с помощью патрубка, который устанавливают в верхнем элементе бочки. Вещество выходит на гидрозатвор по подсоединенной трубке, потом переходит в накопитель и перемещается к приборам бытового типа. Недалеко от отвода газа устанавливают спусковой клапан, в случае превышения давления внутри емкости он выпустит излишки вещества.

Система подачи и выгрузки сырья

Для постоянного вырабатывания газовой смеси в биогазогенератор бактерии внутри субстрата необходимо постоянно обеспечивать свежим навозом и органикой. Отработанное сырье убирают из бункера, чтобы оно не заняло лишнее место. В бочке проделывают отверстия с целью выгрузки и загрузки, в которые вваривают трубы с диаметром не меньше 300 мм. Трубопровод загрузочного типа должен быть направлен вверх, его дополняют воронкой, а сливную часть строят таким образом, чтобы во время работы было удобно собирать отходы после переработки.

Система подогрева

Если установка располагается на улице, необходимо обеспечить подогрев сырья

Если станцию размещают во дворе или в неотапливаемой комнате, ей понадобится обеспечить оптимальную теплоизоляцию и стабильный подогрев. Для этой цели можно завести внутрь установки трубки, по которым вода перемещается из отопительной системы, и установить их вдоль стен бочки. Также в реактор кладут резервуар, наполненный водой, подогретой электрическими ТЭНами, первый вариант считается более экономичным. Чтобы работа установки была стабильной, температура ее содержимого не должна опускаться ниже 38 и подниматься выше 55 градусов.

Система перемешивания

Дополнительная ручная мешалка с любой конструкцией способна заметно повысить эффективность станции. Для ее создания ось с приваренными к ней лопастями выводят сквозь крышку бочки наружу. Затем на нее надевают ручку-ворот и полностью герметизируют отверстие.

Монтаж купола и труб

На завершающем этапе понадобится сделать газгольдер своими руками для станции биогаза и установить купол ее верхнего элемента. В наиболее высокой купольной точке ставят трубу отвода газа и протягивают ее по направлению к газгольдеру.

Свободное пространство внутри реактора выполняет функции газового хранилища, но этого не хватит для полностью безопасного функционирования установки. Во избежание взрыва от повышенного давления под куполом газ должен использоваться постоянно. Для предотвращения смешивания биологического метана с воздухом ставят гидрозатвор, который также предназначен для очищения газа.

Преимущества и недостатки биогазовой установки

Биогазовая установка не загрязняет окружающую среду, поставляет органическое удобрение для огорода

В перечень преимуществ входит:

- возможность безопасной утилизации отходов;

- получение возобновляемых запасов экологичного сырья;

- выделение минимального количества углекислого газа и серы по сравнению с обычными газовыми установками;

- полноценная стабильность работы станции;

- возможность использовать сразу несколько установок для снижения издержек и предотвращения ущерба;

- максимальные выгоды для сельского хозяйства.

Помимо всех перечисленных достоинств у биогазовой установки есть и свои минусы. Такой газ является относительно чистым топливом, но он все же способен загрязнять окружающую среду. Также у владельцев таких станций могут возникать сложности с поставками биомассы, если они не позаботятся об этом заранее.

Индивидуальная биогазовая установка — AgroXXI

В приведенной статье Г. Осадчего предлагается аккумулировать часть солнечной энергии в биогазе

В России, зимой, кроме потребления выработанного биогаза на технологические нужды дополнительно его львиная доля идет на отопление просторных помещений (их объем определяется требованиями пожаро(взрыво)безопасности), где размещаются биореакторы. Поэтому предлагается производство биогаза в России осуществлять только летом, с размещением биореактора в солнечном соляном пруду, с использованием солнечной энергии, и его производство (биогаза), большую часть времени, осуществлять в термофильном режиме, наиболее эффективном режиме метаногенерации, исключая использование биогаза на технологические нужды. По существу, для зимнего периода, предлагается аккумулировать часть солнечной энергии в биогазе.

Технологии, использования отходов растениеводства и животноводства для производства биогаза (биометана) описаны подробно [1, 2, 3, 4, 5, 6]. Эти технологии более всего подходят для удаленных районов с низкой плотностью населения, энергообеспечение которого связано с высокими затратами по доставке органического топлива и передаче электроэнергии.

Кроме этих технологий, можно продолжать использовать в качестве топлива коровий навоз в высушенном виде, солому и стручки семян для обогрева домов. В настоящее время они также относятся к одному из видов возобновляемых топливно-энергетических ресурсов — «другая биомасса».

Однако при естественной сушке навоза в атмосферу выделяется много биометана и СО2, что приводит к загрязнению окружающей среды и нерациональному использованию отходов. Так, в США в настоящее время на отходы животноводства приходится около 8 % связанных с деятельностью человека выбросов биометана. Поэтому в США для хранения животных отходов часто используются крытые пруды. При этом для сбора биогаза, выделяющегося из отходов (как правило, при психофильном режиме) применяется так называемая плавающая крыша, вершина которой снабжена клапаном и системой труб для отвода биогаза потребителю. Особенности этой биогазовой технологии подробно описаны в работе [7].

Развитие микробиологической отрасли по анаэробному превращению органических веществ это актуальная задача сегодняшнего дня. В зависимости от конкретной обстановки на первый план может выходить прямое получение энергии, экономия энергии в процессе очистки органических стоков, получение исходных восстановленных веществ из возобновляемых источников энергии (ВИЭ), получение энергии в виде моторного топлива, удобрений длительного действия.